Medición de herramientas en máquina frente a preajuste fuera de línea

-

La preconfiguración sin conexión minimiza el tiempo de ajuste y configuración de las herramientas, manteniendo la máquina en producción y mejorando la eficiencia.

-

Los preajustadores fuera de línea ofrecen una mayor precisión en las herramientas de medición en comparación con los métodos integrados en la máquina, lo que garantiza una mejor calidad de las piezas y reduce los residuos.

-

El uso de preconfiguradores offline permite un uso más eficaz de varias máquinas sin necesidad de equipos adicionales costosos, lo que se traduce en una mejor gestión de costes y una mayor productividad.

La tecnología láser integrada en máquina es promovida por los fabricantes y distribuidores de máquinas herramienta como el camino del futuro y una herramienta indispensable para los maquinistas. ¿Realmente necesita un preajustador externo si ya cuenta con láseres integrados en la máquina? Sí, lo necesita, y aquí le explicamos por qué.

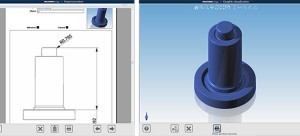

La medición de herramientas en máquina se ha convertido en una característica estándar en muchas de las máquinas metalmecánicas actuales que utilizan láseres para medir parámetros clave de configuración. Esto permite que la máquina diagnostique y, en algunos casos, ajuste automáticamente la herramienta de corte para corregir la desviación del cortador o del husillo. Este tipo de tecnología láser en máquina está siendo promovida como el futuro de la manufactura y una herramienta indispensable para los maquinistas. Por ello, me preguntan constantemente: “¿Realmente necesito un preajustador externo si ya tengo láseres en la máquina?” Y mi respuesta suele ser un rotundo “¡Sí!”. Aquí está la razón:

Los preajustadores ofrecen capacidades de configuración suplementarias sumamente valiosas que las funciones en máquina no pueden igualar. Esto es especialmente cierto en aplicaciones de alta precisión y alto valor; en talleres de gran capacidad que operan, por ejemplo, entre 20 y 100 centros de mecanizado; e incluso en pequeños talleres familiares que deben maximizar la producción de uno o dos husillos. Al comparar las capacidades de la medición en máquina con las de los preajustadores externos o independientes, el objetivo es cambiar la forma en que muchos perciben el debate entre Láser vs. Preajuste. En última instancia, no se trata tanto de elegir cuál sistema es “mejor”, sino de descubrir los múltiples beneficios de usar ambos en conjunto.

DATOS CLAVE SOBRE LOS PREAJUSTADORES EXTERNOS VS. HERRAMIENTAS LÁSER EN MÁQUINA

Además de las formas en que ambos sistemas pueden complementarse y superar sus limitaciones, existen factores críticos que ilustran el valor de los preajustadores externos trabajando solos y, especialmente, en conjunto con tecnologías láser para mejorar la eficiencia de manufactura, reducir costos y maximizar las ganancias (ver Gráfico 1).

Tiempo de Ajuste y Corte: Los ajustes que podrían tardar hasta 15 minutos cuando se realizan dentro de la máquina pueden hacerse externamente en menos de un minuto usando un preajustador, mientras la máquina sigue cortando – y generando ingresos – durante todo ese tiempo. Pero la reducción del tiempo de cambio de herramienta no es el único ahorro... De hecho, un cliente nuestro del sector aeroespacial reportó recientemente que tener preajustadores externos hace que sus láseres en máquina midan más rápido. Al medir las herramientas fuera de la máquina primero, los datos clave de configuración pueden precargarse en la tabla de herramientas de la máquina mediante RFID. A partir de ahí, el láser actúa como una verificación final antes de iniciar la producción.

Pero aquí está la diferencia, y es un gran ejemplo de cómo las tecnologías de preajuste y medición en máquina trabajan juntas para obtener resultados óptimos: Como las longitudes preajustadas ya estaban cargadas en la tabla de herramientas, la herramienta de corte se moverá rápidamente a velocidad de aproximación hasta contactar el láser, marcando la verificación final y el inicio de la producción. Sin valores preestablecidos en la tabla, ese mismo cortador se movería lentamente y realizaría varios acercamientos hasta contactar el láser tres a cinco veces. Al combinar mediciones externas y en máquina, el cliente calibra las herramientas en una fracción del tiempo, produce más viruta y reduce los ciclos de máquina, usando ambas tecnologías de manera más eficiente.

Facilidad de Uso: Los operadores pueden preajustar herramientas fuera de la máquina para el siguiente trabajo o reajustarlas después de cambiar insertos mientras la máquina sigue funcionando, en lugar de perder valioso tiempo de husillo tocando herramientas o haciendo cortes de prueba.

Precisión: Los preajustadores simplemente miden mejor que las máquinas herramienta, las cuales a menudo no logran registrar valores reales de excentricidad o longitud. Esto, sumado a las inexactitudes derivadas de la refracción del láser en herramientas de corte con diamante u otros materiales, puede generar escenarios donde las mediciones en máquina aún requieran cortes de prueba, tiempo de máquina desperdiciado y piezas desechadas. Por ello, al añadir la precisión y las ventajas funcionales de un preajustador externo, los maquinistas mejoran su capacidad para producir una buena pieza al primer intento, ahorrando tiempo y reduciendo costos de consumibles.

Costo del Equipo: Otro concepto erróneo común es que los láseres en máquina son opciones estándar o incluidas de fábrica. Una revisión más detallada revela que en realidad debe comprarlos, normalmente a un costo de alrededor de $13,000 por máquina. Por ello, al considerar la variedad de preajustadores disponibles hoy en día, pueden encontrarse opciones rentables que permitan operar de manera más eficiente no solo una, sino múltiples máquinas en todo el taller.

Retorno de Inversión (ROI): La mejor respuesta a la famosa pregunta “¿Cómo podemos producir más viruta?” es realmente sencilla: ¡haciendo más operaciones de configuración fuera de la máquina mientras el husillo sigue girando y generando ingresos! Al preparar herramientas fuera de la máquina, un taller puede aumentar la producción sin necesidad de adquirir otro centro de mecanizado que costaría cientos de miles de dólares y que, en última instancia, no aumentaría la producción tanto como podría lograrse a una fracción del costo con uno o más preajustadores. La mayoría de nuestros clientes informan que su preajustador se paga solo dentro de los primeros 30 días de implementación, un nivel de retorno de inversión que simplemente no se logra usando únicamente tecnología en máquina.

En resumen: lo he dicho abiertamente antes —si tuviera que elegir solo uno, definitivamente recomendaría optar por uno o varios preajustadores externos—. Pero para los clientes que usan tanto láseres como preajustadores (una tendencia cada vez más común), la cooperación entre ambos sistemas genera resultados de manufactura superiores a los que se obtendrían al usar solo uno de ellos.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario