Una alternativa más productiva a la interpolación helicoidal para la perforación de alto volumen

Las limitaciones de usar herramientas de fresado para preparar agujeros para el acabado se hacen evidentes a medida que aumenta la profundidad y el volumen del orificio. Entra en juego el cabezal de dos cortadores, relativamente simple y asequible, que puede resolver este y prácticamente cualquier otro problema de taladrado.

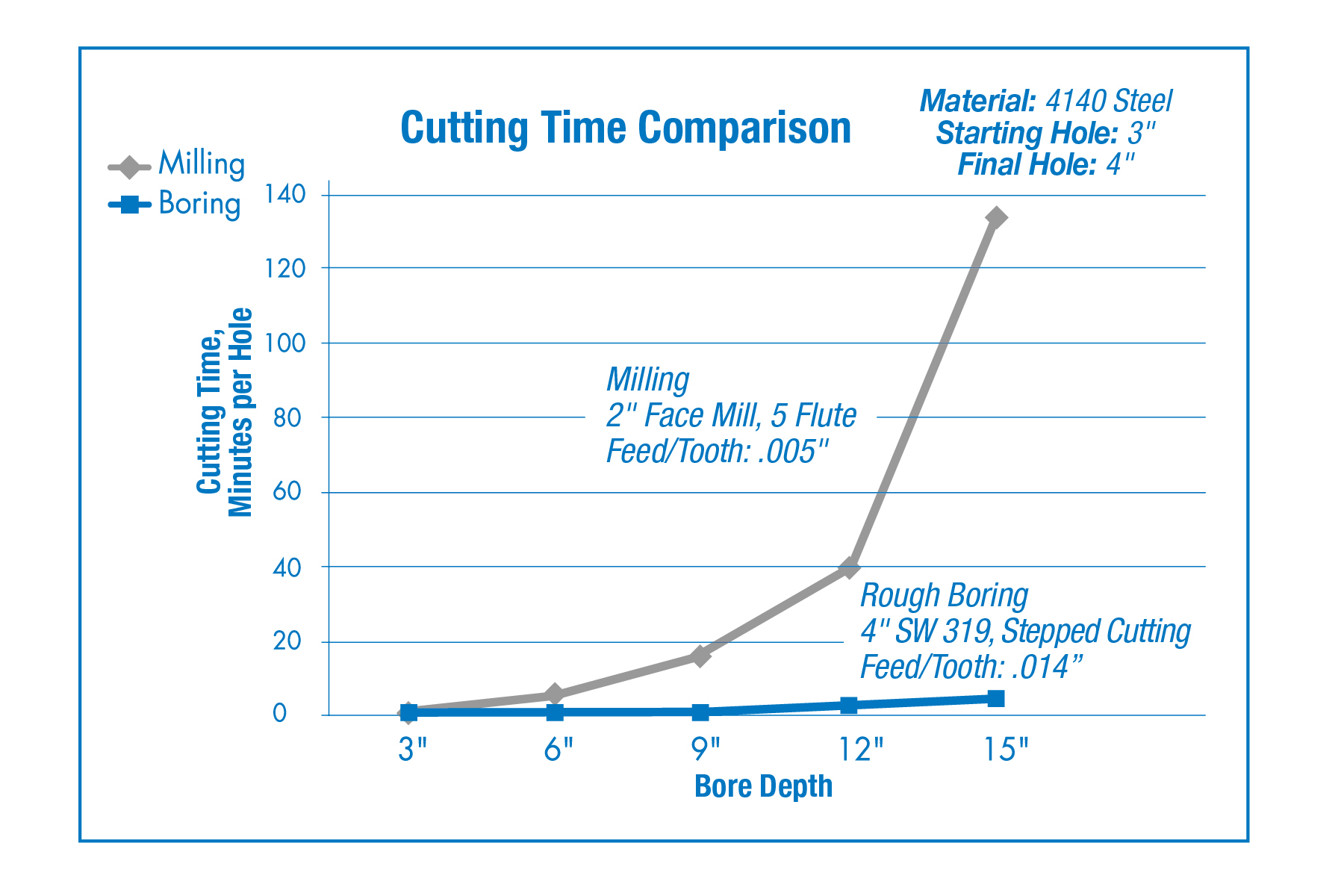

La interpolación helicoidal usando herramientas de fresado es un método útil y comprobado para preparar agujeros para acabado. La rotación simultánea del cortador y su movimiento axial a un paso definido permite realizar una gama de diámetros y perfiles, como hombros anchos, con una sola herramienta simplemente haciendo más pasadas de expansión. Sin embargo, a medida que aumenta la profundidad y el volumen del orificio, las limitaciones de este enfoque se revelan. Una fresa suficientemente rígida solo puede ser tan larga, requiriendo pasos cada vez más laboriosos a medida que la profundidad aumenta, y la propia profundidad del orificio queda limitada.

A medida que la fresa se alarga, la deflexión se vuelve más difícil de evitar debido a la carga radial dinámica. Un operador siempre podría realizar cortes extremadamente ligeros mientras la fresa atraviesa el orificio, pero esto ralentiza el tiempo de ciclo y no es viable en producción. Otra opción es usar una fresa helicoidal para cortes de alta carga en el mismo patrón circular, pero solo es posible con muy alta potencia – la clase de potencia que no todas las talleres poseen. Además, en todos estos escenarios existe una carga constante en un solo lado de la herramienta y el husillo mientras los ejes cambian y la herramienta se alimenta, una fuerza potencialmente dañina incluso para la máquina y los rodamientos más robustos.

Esto nos lleva a considerar el taladrado como opción. Por lo general, esto implica un orificio inicial hecho con un taladro y una serie de barras de taladrado configuradas con diámetros crecientes para retirar material paso a paso. Esto produce un orificio recto y preciso, pero es un ciclo costoso y relativamente largo debido a la cantidad de herramientas y tiempo involucrados. Todos los enfoques mencionados pueden ser adecuados para trabajos únicos o lotes pequeños, pero sería difícil para un taller confiar en ellos para mantener consistencia y eficiencia en un entorno de producción. Afortunadamente, otra técnica proveniente del mundo del taladrado, que creo firmemente es la mejor para la producción de orificios, ofrece una solución. No requiere configuraciones complejas ni ciclos creativos, sino una herramienta relativamente simple y asequible que puede usarse en casi cualquier máquina, CNC o no.

La incorporación de un cabezal de taladro de dos cortadores al arsenal de herramientas de un taller abre la puerta a múltiples opciones de taladrado. Antes considerados solo como herramientas ligeras de semiacabado, los cabezales de alto rendimiento actuales han demostrado que pueden rendir en operaciones de taladrado. Simplemente, una vez que se establece un orificio inicial con un taladro, se introduce axialmente un cabezal de dos cortadores para retirar el resto del material. Esto ofrece varias ventajas naturales sobre la interpolación helicoidal y otros procesos similares:

- El movimiento de inmersión genera carga axial en lugar de radial, preservando los componentes de la máquina y el husillo.

- Un equilibrio superior de la carga en el corte proporciona un rendimiento fiable y consistente, especialmente en aplicaciones de largo alcance.

- Las herramientas de fresado pueden tener múltiples insertos por flauta, lo cual es costoso, mientras que el llamado “twin cutter” requiere solo dos.

- Una alimentación en línea consistente requiere menos programación que la eliminación escalonada de una fresa o múltiples barras de taladro.

- La herramienta efectiva de dos filos permite velocidades de avance más rápidas y reduce el tiempo de ciclo.

- La redondez perfecta es más fácil de lograr de manera consistente en preparación para el taladrado de acabado.

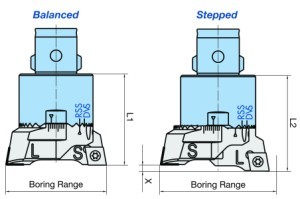

Los cabezales de dos cortadores se usan con mayor frecuencia para desbaste simétrico rotacional, donde los filos están equilibrados tanto en altura como en diámetro. Esta disposición es ideal para cortes ligeros a medianos, ya que la fuerza y rigidez del equilibrio directo permiten velocidades de husillo y avances muy altos.

Suena bien, ¿verdad? Mejora aún más.

El verdadero poder del cabezal de dos cortadores se manifiesta cuando se utiliza fuera de sus aplicaciones equilibradas, especialmente en corte escalonado. También conocido como desbaste doble desplazado, esto ocurre cuando los portainsertos no están equilibrados en altura y/o diámetro: un inserto principal se configura a un diámetro y el otro se coloca ligeramente retrasado, al diámetro final más amplio deseado. El corte escalonado efectivamente corta dos diámetros mayores con dos insertos diferentes en una operación. Esto afecta la velocidad de avance, pero el tiempo se compensa con el mayor volumen de material removido, eliminación de cambios de herramienta, preajuste y programación. En cuanto a la profundidad de corte, el corte escalonado ofrece un aumento del 60 % al 100 % en la cantidad de material removido del cabezal de dos cortadores en su configuración equilibrada. Esta configuración es ideal para orificios pasantes, donde un perfil escalonado no es un problema.

El corte escalonado es especialmente eficaz para materiales que generan virutas largas, porque la disposición escalonada reduce la longitud de la viruta. Con un alto volumen de material removido, independientemente del tipo de material, la evacuación de virutas es un factor clave en el corte escalonado; puede ser necesario un refrigerante a alta presión. También es importante notar que se formará un disco al final del orificio; se debe considerar la fijación y no conviene ejecutar la operación sobre placas apiladas.

Cierto, la interpolación helicoidal permite múltiples diámetros con una sola herramienta, pero nuestra línea de cabezales de dos cortadores, por ejemplo, va de .787 in a 8.000 in de diámetro con solo ocho cabezales diferentes. Para trabajos aún mayores, hay soluciones pre-diseñadas hasta 118 in. A medida que adquirimos más experiencia con aplicaciones de taller a lo largo de los años, estamos más convencidos que nunca de que no existe un desafío de taladrado que los cabezales de dos cortadores no puedan resolver, especialmente en producción.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario