¿Cuándo conviene usar un Spindle Speeder?

La mayoría de los maquinistas están familiarizados con el dilema de tener una máquina precisa y capaz en el taller que, lamentablemente, está limitada en cuanto a las RPM del husillo. Cuando surge ese trabajo inevitable que requiere un mayor rendimiento de RPM, los operarios se enfrentan a la decisión de reemplazar la máquina por completo para aumentar la productividad o considerar un accesorio, como un spindle speeder, para cerrar la brecha de RPM.

Existen muchas opciones diferentes de spindle speeders, utilizando diversas tecnologías según la velocidad que necesite alcanzar el husillo. Hace solo unas décadas, bastaba con comprar un spindle speeder que aumentara un taladro horizontal antiguo de 2,000 RPM a quizá 12,000-15,000 RPM. Esa operación normalmente incluía un canal serpentino para o-ring, generalmente con una pieza grande y un pequeño end mill. Con un husillo de 2,000 RPM, esa operación tomaba una eternidad. Los spindle speeders mecánicos surgieron naturalmente de esta necesidad: permitir el uso de herramientas pequeñas en máquinas más grandes y hacerlas más productivas.

Hoy en día, los nuevos taladros horizontales vienen de serie con husillos de 6,000, 8,000 e incluso 10,000 RPM. Por lo tanto, para usar un end mill de 1/8" en un HSK 100 o BIG PLUS 50, la brecha de RPM no es tan intimidante como antes. Pero los spindle speeders modernos llevan las RPM a otro nivel, al espacio de micro corte, donde los operarios usan herramientas de solo 0.040" de diámetro durante hasta seis horas continuas. Esta nueva generación de spindle speeders en micro corte es donde se logran los mayores incrementos de productividad.

Haciendo los cálculos

Al pasar al micro corte, los operarios se enfrentan a la opción de comprar una máquina dedicada al micro corte o adaptar lo que ya tienen en el taller. Conocer el material ayuda mucho; naturalmente, un operario puede lograr diferentes rendimientos según el material de la pieza.

Un operario desea la mayor velocidad posible del husillo para lograr una buena separación de virutas, larga vida útil de la herramienta, buen acabado superficial y, especialmente en el caso del aluminio, evitar la acumulación de borde (BUE). Por debajo de este umbral, los operarios se ven obligados a usar materiales de herramientas exóticos o costosos, como el diamante, que ofrecen un amplio rango de posibles rendimientos. En aceros endurecidos, existe un rango razonable de comodidad. Si un operario no logra un rendimiento mínimo recomendado, la vida útil de la herramienta se verá limitada y el acabado superficial se comprometerá.

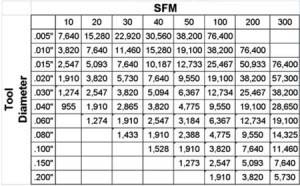

Para un ajuste de micro corte en particular, si un operario tiene una herramienta de 0.060" de diámetro y trabaja a 300 SFM (un valor dentro del rango del acero endurecido), teóricamente debería funcionar a casi 20,000 RPM.

Por ejemplo, con una nueva máquina con husillo de 20,000 RPM, las herramientas tendrán que ser mayores a 0.060" y usadas solo para materiales que funcionen óptimamente a menos de 300 SFM.

Un operario o propietario puede hacer cálculos para determinar dónde encajaría la máquina potencial en términos del rango de diámetros de herramientas necesarios para un trabajo particular. Aproximadamente 0.060" suele ser el umbral del diámetro de la herramienta; cualquier herramienta más pequeña probablemente requiera un spindle speeder.

¿Qué opciones están disponibles?

Cuanto más pequeño es el tamaño del cono, más rápido puede girar el husillo. Una máquina típica de cono 30 sin sistema de contacto dual puede alcanzar hasta 18,000 RPM, sin incluir requisitos adicionales de ingeniería o especiales. Estas máquinas se consideran con husillos de cono estándar. Con un sistema de contacto dual, como en BIG-PLUS, se pueden casi duplicar estas velocidades, y un cono 30 puede alcanzar hasta 30,000 RPM. El gráfico muestra los rangos de velocidad típicos.

Un HSK tamaño 63 (equivalente al cono 40) ofrecerá aproximadamente las mismas RPM que un sistema BIG-PLUS de contacto dual. Pero un HSK 63, trabajando a 300 SFM, está limitado a herramientas de más de 0.060". Para pasar a diámetros más pequeños, se requieren portaherramientas más pequeños. Para usar ese tamaño de herramienta, el operario debe bajar a un HSK 32, que tiene un husillo de 50,000 RPM. Por el contrario, esa máquina ahora no puede trabajar con piezas más grandes.

Los operarios también pueden considerar portaherramientas HSK más pequeños para mecanizado de alta velocidad y micro corte. Los tamaños de cono más pequeños, 25 a 32, están diseñados para herramientas extremadamente pequeñas, pero deben estar balanceados con mucha precisión. Una herramienta girando a 50,000 RPM pesará menos de un tercio de libra, pero debe estar balanceada con calidad G2.5, un proceso difícil. La mayoría de los operarios solo considera la máquina, pero el conjunto de herramientas, al funcionar a 50,000 RPM, requiere gran precisión y experiencia en fabricación y balanceo para alcanzar las calificaciones de calidad necesarias.

¿Qué problemas se desarrollan al usar un husillo a RPM máximas?

Si conduces tu coche con el pedal a fondo, con el tiempo el calor se acumula y el motor se daña. De manera similar, en una máquina funcionando a o cerca de la RPM máxima, la expansión térmica causada por la fricción desgasta los rodamientos y engranajes. Incluso prestando atención al refrigerante, se producirá degradación del lubricante y los rodamientos deberán reemplazarse más a menudo, implicando más tiempo de inactividad. No siempre es lo mejor para la máquina operar a o cerca de la RPM máxima. Esto es especialmente cierto en micro corte y corte de moldes pequeños, que requieren períodos prolongados de 1, 2, 3 horas o más.

Otra consideración es la deformación en el eje Z debido a la expansión térmica. A medida que funciona y se calienta, la herramienta se alarga, por lo que el operario debe compensar ese efecto.

Y finalmente, la rigidez dinámica del husillo — runout — se mide con demasiada frecuencia en estado estático. Un operario gira la barra de calibración aproximadamente una vez y obtiene un número de runout impresionante, quizás 1 o 2 micrones a 200 mm de la línea de calibración. Pero, ¿qué pasa con este número a 30,000 RPM? Con un portaherramientas especial, equipado con un sistema láser para medir el runout real a velocidad, vemos el valor máximo. Esta comparación se realizó en una máquina diseñada para corte de alta velocidad a 30,000 RPM. La comparación ilustra claramente la diferencia entre runout estático y dinámico. En el filo de corte, a velocidad, se observan más de 20 micrones de runout. Dependiendo de la herramienta, eso podría superar el diámetro de la herramienta misma, lo que no es una buena condición de corte.

Solución con spindle speeder

En lugar de invertir en una máquina especializada, los accesorios para husillo son otra opción para alcanzar velocidades de RPM extremadamente altas. Pero hay cinco requisitos clave que deben cumplir para mantener su idoneidad en micro corte: las herramientas deben ser ultra-rápidas y lograr un runout dinámico aceptable. Los husillos deben ser razonablemente silenciosos y mostrar baja distorsión térmica; los husillos realmente rápidos no deben expandirse por el calor generado, una desventaja para los spindle speeders accionados por engranajes.

Quizá lo más importante, estos spindle speeders deben permitir el Cambio Automático de Herramientas (ATC), ya que los operarios no quieren detener la producción para conectar líneas o activar el sistema al cambiar herramientas. Con un BIG DAISHOWA spindle speeder, un único stopblock se fija en la cara del husillo. Ese stopblock engancha un pin de posición en la herramienta, cumpliendo dos funciones. En un sistema de engranajes, mantiene la herramienta estable mientras gira el husillo. En un sistema de aire, el aire entra por el stopblock, pasa al pin de posición y llega a la turbina, para finalmente salir del costado de la unidad. BIG DAISHOWA puede orientar y alinear cualquiera de estos sistemas para que el cambio de herramienta sea automático, sin intervención manual.

Los sistemas tradicionales de engranajes planetarios pueden alcanzar 24,000 RPM. Estos spindle speeders pueden ofrecer un gran salto de RPM para herramientas precisas que de otro modo se limitarían a 5,000-8,000 RPM. Sin embargo, debido a los engranajes internos, se produce elongación en el eje Z, inevitable. Normalmente, el sistema alcanza estabilidad alrededor de los 20 minutos de mecanizado, algo a tener en cuenta en ciclos cortos. Otro inconveniente potencial es que si el husillo no está en buen estado, el spindle speeder no lo corregirá, simplemente transferirá el runout existente, generando estrés en rodamientos y engranajes. El runout requerido es <0.0002" TIR. Finalmente, se debe considerar la reducción de torque de corte; un spindle speeder nunca es tan fuerte como el husillo mismo.

Un sistema de aire es un concepto completamente distinto al spindle speeder accionado por engranajes. De hecho, el husillo de la máquina no rota; la máquina solo mueve la herramienta de un lugar a otro. El aire entra en el stopblock a través del pin de posición, llega a la turbina, que genera el torque y la velocidad para la herramienta de corte. Cuanto más grande la turbina, y por tanto el tamaño del spindle speeder, más lentas las RPM potenciales. Por el contrario, unidades más grandes generan más potencia. Un factor limitante es que, si el operario no tiene un M-Code incorporado para programar la presión de aire, el regulador debe ajustarse manualmente. Esto no es habitual.

Los nuevos spindle speeders accionados por aire pueden alcanzar hasta 120,000 RPM, pero se debe considerar el torque extremadamente bajo; ninguno de los dos puede asumir cortes pesados. Con solo medio caballo de fuerza en el corte, se traducen en profundidades muy ligeras y tiempos de corte prolongados — corte fino únicamente. Mayor torque está disponible con herramientas más grandes y RPM más bajas.

Consideraciones de collet

Al operar un husillo a 80,000 RPM, la herramienta de corte debe mantenerse centrada dentro de uno o dos micrones. Una herramienta de solo 0.010" de diámetro tomando una carga de viruta inferior a una décima por diente, debe controlarse mejor que una décima. Esto obliga a que la herramienta sea extremadamente precisa, todos los collets inspeccionados y exactos, las tuercas diseñadas para alta velocidad, la herramienta bien balanceada y con buena fuerza de sujeción.

Los sistemas tradicionales ER no son lo suficientemente precisos ni capaces para alta velocidad. Este tipo de corte requiere un sistema de sujeción muy especializado.

Spindle speeder en acción

Para ilustrar las capacidades de micro corte de un spindle speeder, los desarrolladores cortaron un mapa de Japón en un bloque de acero 4140 pre-endurecido (Rc40) de 0.75" por 0.75". Se utilizó un BIG Daishowa RBX7 air spindle a 80,000 RPM. La prueba empleó un end mill de bola de carburo de radio completo, con avance de 16"/min en el océano y 2"/min en la masa terrestre del mapa. La longitud total de corte fue de aproximadamente 130", con un ciclo de dos horas y mínimo desgaste de la herramienta.

Esa prueba se comparó con un centro de mecanizado tradicional muy bueno con husillo de 20,000 RPM, un trabajo que tomó 7.5 horas y con desgaste extensivo de la herramienta.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario