Reuniendo a los sospechosos habituales

Cuando el rendimiento del mandrinado disminuye, la causa puede ser uno o una combinación de factores. Estos incluyen la estabilidad de la pieza, la holgura de material adecuada, la rigidez de la herramienta, el grado y la geometría de la plaquita y la correspondencia entre velocidades y avances con la capacidad del cortador. Si se experimentan ciclos demasiado largos, corta vida útil de la herramienta o mala calidad de la pieza, cualquiera o todos estos factores deben ser revisados. En cualquier aplicación, un factor puede ser más significativo que otros, pero también pueden estar estrechamente vinculados. Cambiar uno puede implicar que otro también deba ajustarse para obtener los resultados deseados. Sin embargo, al realizar cortes de prueba, nunca cambie más de un factor a la vez.

Estabilidad de la pieza

Aunque el centro de mecanizado y los dispositivos de sujeción generalmente no son los primeros factores que los talleres consideran, pueden afectar seriamente el rendimiento de la herramienta si la pieza no es estable durante el mecanizado.

Una vez establecida la rigidez del sistema de sujeción, el tamaño y potencia de la máquina influyen en los parámetros de corte. Aunque la misma cabeza de desbaste puede colocarse en un cono CAT 50, CAT 40 o BT 30, cada uno no podrá tomar el mismo corte. Lo mismo ocurre con la profundidad del agujero. Un agujero de tres pulgadas y 10-12 pulgadas de profundidad funcionará en un CAT 50, y se puede hacer en un CAT 40 con extensiones, pero cualquier máquina con cono menor a 40 no soportará la aplicación.

Husillos desgastados e dispositivos inestables suelen ser factores que no se pueden cambiar y deben sortearse. A veces, estos factores pueden hacer que una aplicación sea inviable, pero normalmente cambios en el tipo de plaquitas o parámetros de corte proporcionarán una solución.

Holgura de material

A menudo, los operarios no están seguros de cuánto material dejar para aplicaciones de mandrinado. Pueden estar más familiarizados con las velocidades/avances y holguras necesarias en aplicaciones de torneado, que no siempre se aplican al mandrinado.

Esto es especialmente cierto en aplicaciones de mandrinado en bruto donde se utiliza un cortador doble. No es raro ver brocas que están tan cerca del tamaño final de una pieza que solo queda 0,020 a 0,030 pulgadas de material en el diámetro, lo que no es suficiente para que ambas puntas de la plaquita de un cortador doble entren en contacto. Esto provoca vibraciones y bajo rendimiento de la herramienta. Las piezas sin suficiente holgura de material y con tolerancia abierta —más o menos diez milésimas en el diámetro— funcionan mejor con una herramienta de un solo punto, o con un cortador doble con uno de sus portaplaquitas retirado.

Por otro lado, las piezas con agujeros centrales pueden tener demasiado material para remover si el agujero no está en la posición correcta. Aunque el diámetro del núcleo esté dentro de los estándares típicos de holgura para mandrinado en bruto, un desplazamiento del núcleo puede producir una situación donde la herramienta doble está tomando más material en un lado del agujero de lo que las plaquitas pueden manejar.

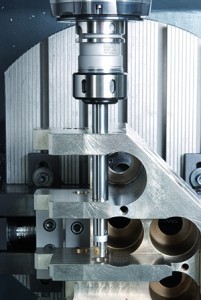

Rigidez del conjunto de la herramienta

A menudo, las herramientas de mandrinado se seleccionan para una aplicación basada en el diámetro requerido y la longitud de calibre, sin considerar la profundidad real del mandrinado ni el alcance adicional necesario, si lo hubiera. Por ejemplo, una aplicación puede requerir 8 pulgadas de alcance a través de la pieza y/o el dispositivo de sujeción solo para llegar al agujero, y solo 2 pulgadas de profundidad de mandrinado. Esto es muy diferente de una aplicación que requiere 10 pulgadas de profundidad de mandrinado.

Los sistemas modulares de herramientas ofrecen un número infinito de combinaciones para máxima rigidez y uso. En casos donde se necesita longitud de herramienta, es importante comenzar con un tamaño de base mayor y luego reducir el diámetro de la herramienta según sea necesario, en lugar de usar el mismo diámetro de barra para toda la longitud de la herramienta.

Grado y geometría de la plaquita

Las plaquitas son el punto de contacto crítico entre la pieza y la herramienta. El conjunto de mandrinado más rígido, completo con una cabeza de mandrinado equilibrada, puede funcionar muy mal si la plaquita no está adaptada a la aplicación.

El grado de la plaquita tiene poco valor si la geometría no proporciona un corte estable. Las plaquitas de geometría prensada suelen tener un rompevirutas menos agresivo y duran más en condiciones estables, pero la profundidad radial de corte debe ser al menos la mitad del radio de la punta de la plaquita. En aplicaciones críticas debido a factores como agujeros profundos o de largo alcance, materiales de astillado largo o inestabilidad de la pieza en la máquina y/o el dispositivo de sujeción, las plaquitas con geometría rectificada cortarán con mayor libertad.

Los grados y recubrimientos de plaquitas se actualizan continuamente para aplicaciones específicas. Para aceros, los grados de Cermet y carburo triple recubierto son los más comunes. Los grados de carburo recubierto también se usan en hierro fundido, pero condiciones estables permitirán también el uso de nitruro de silicio y algunos grados de boro cúbico (CBN). El aluminio y otros materiales no ferrosos pueden usarse con plaquitas de carburo sin recubrimiento, generalmente con rompevirutas altamente positivo para evitar largas tiras de viruta. Para acabado a alta velocidad de estos materiales, las plaquitas con punta o recubrimiento de diamante policristalino (PCD) también pueden ser una opción. Recuerde que un corte estable es el primer requisito para una larga vida de la plaquita.

Velocidades y avances

Una vez considerados todos los demás factores, es momento de determinar las velocidades y avances apropiados para usar las herramientas. Estos parámetros son importantes para obtener condiciones óptimas de corte libre. Idealmente, la barra de mandrinado se ejecuta a altas velocidades y avances más moderados; pero, nuevamente, esto puede estar limitado dependiendo de las condiciones previamente citadas.

Un error común durante el mandrinado en bruto es simplemente multiplicar por dos los avances de una herramienta de un solo punto al usar un cortador doble. Esto generalmente no es un cálculo efectivo; los cortadores dobles pueden operar a avances cuatro veces más rápidos que los de herramientas de acabado para el mismo diámetro, porque se puede usar un radio de punta mucho mayor. Por ejemplo, si se termina con un radio de punta de 0,008 o 0,016 pulgadas, se podría usar un radio de punta de 0,031 pulgadas para el desbaste. Esto duplica el tamaño del radio de punta y usar plaquitas dobles lo duplica nuevamente a cuatro.

Normalmente, el desbaste no requiere acabados de superficie muy finos y lentos, por lo que se pueden usar herramientas más rígidas a velocidades mayores. Alimentar un cortador doble demasiado despacio provocará vibraciones sin la holgura de material adecuada. Los cortadores de desbaste están diseñados para cortes más pesados, requiriendo más material y avances más agresivos.

En cuanto a velocidades, los operarios a veces dudan en aplicar la velocidad superficial adecuada durante el acabado. Es importante optimizar la velocidad para la vida útil de la plaquita. Si se toman cortes más pesados, ejecutar a muy alta velocidad generará mucho calor, reduciendo la vida útil de la plaquita. Los cortes más ligeros no producen tanto calor, por lo que se pueden ejecutar a avances superficiales más altos.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario