Optimización en el mecanizado diario aumenta la confiabilidad, la eficiencia y la vida útil de la herramienta

Gracias al uso de tecnología digital y plaquitas indexables optimizadas, Schmauser Müller Metalltechnik ha incrementado la fiabilidad y eficiencia del proceso en taladrado fino, así como triplicado la vida útil de sus herramientas.

Schmauser Müller Metalltechnik, una empresa de fabricación CNC ubicada en Baviera, produce piezas individuales o series pequeñas de todos los materiales con alta precisión y flexibilidad. Su portafolio de servicios se completa con la construcción de fijaciones, tecnología metálica y diseño CAD asociado.

"Como empresa bávara, naturalmente atendemos a fabricantes de automóviles," dice Rainer Maurer, Gerente de Producción. "Sin embargo, para limitar nuestra exposición a las fluctuaciones de la industria automotriz, mantenemos una base de clientes diversa.”

“Por ejemplo, para una empresa emergente, estamos fabricando una tecnología de alimentación innovadora. En lugar de un proceso manual repetitivo que frecuentemente conduce a resultados impredecibles, hemos simulado los transportadores más complejos y hemos podido fabricar una solución a medida exactamente según los requisitos del cliente. Este enfoque también ha tenido éxito en nuestros propios procesos internos. Con BIG DAISHOWA hemos optimizado nuestra división de taladrado fino en dos niveles simultáneamente."

El Gemelo Digital: tecnología de punta para un proceso perfecto

"Nuestro primer proyecto fue el gemelo digital, que es un modelo virtual de un proceso, objeto o sistema del mundo real," dice Maurer. "Esto asegura que el usuario pueda tener éxito incluso antes de que comience el proceso real. Los gemelos digitales son particularmente útiles para piezas únicas, ya que no hay datos previos disponibles y la pieza debe hacerse correctamente desde el primer intento.”

En SM Metalltechnik, el proceso de la empresa utiliza el software CAM HSM Works de Autodesk, donde se crea un gemelo digital de todos los componentes relevantes. En este caso, esto aplica a la fresadora simultánea de 5 ejes C42 de Hermle con automatización HS-Flex y a los dispositivos de sujeción de SMW Autoblok.

Las herramientas también se reproducen digitalmente; en particular, las cabezas de taladrado fino con longitudes de proyección y diámetros ajustables. Detalles clave, como el sistema de medición láser Blum, también deben considerarse para evitar colisiones con el sistema de medición de herramientas u otros objetos.

Una vez representados todos los componentes, es posible simular la mejor secuencia de programa en la computadora. Esto es especialmente aplicable a tareas complejas de mecanizado simultáneo de 5 ejes donde a menudo es imposible monitorear continuamente todos los movimientos relativos. Un error en esta área, por ejemplo una colisión, podría resultar fatal para todo el proceso de producción.

"Un proceso verdaderamente profesional debe funcionar de manera fiable: a la primera, siempre. Hace algún tiempo, un colega me insistió en introducir el gemelo digital en nuestra empresa. Hoy, rutinariamente pasamos nuestras piezas por la simulación y confiamos plenamente en los resultados finales. Este proceso complementa idealmente nuestra maquinaria moderna," dice Maurer. "Afortunadamente, nuestra máquina Hermle estaba lista para gemelo digital, aunque a veces fallábamos porque carecíamos de datos precisos de parámetros de complejidad. Esto conducía a resultados impredecibles, ya que cada combinación de extensión tiene un gemelo digital diferente. Para superar esto, BIG DAISHOWA nos proporcionó los datos necesarios para todas las combinaciones relevantes de longitudes y diámetros."

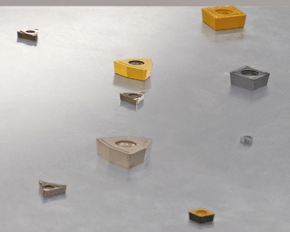

Saliendo de la jungla de las plaquitas indexables

La digitalización no fue el único factor que contribuyó al éxito creciente de SM Metalltechnik en el proceso de taladrado fino. Alexander Hartl, ingeniero de aplicaciones en BIG DAISHOWA, también contribuyó significativamente a esta mejora con la plaquita indexable adecuada, un detalle a menudo pasado por alto que facilita y hace más eficiente todo el proceso.

"Habiendo usado muchos materiales de corte diferentes en el pasado, no estábamos seguros de cuál era el más adecuado para un proyecto particular," recuerda Maurer. "Nuestro tanteo a menudo resultaba en rotura de plaquitas y resultados insatisfactorios. No sorprende que nuestros empleados se volvieran reticentes a asumir trabajos de taladrado fino. Todo esto ha cambiado. Hoy, tenemos un total de solo 11 plaquitas en nuestra instalación, cada una para una tarea y propósito claramente definidos."

Hartl dice: "Analicé en detalle los requerimientos de SM Metalltechnik junto con Rainer Maurer. Basándome en la información, pude reducir el número de plaquitas indexables a 11 y aún cubrir todas las combinaciones de materiales y diámetros."

Maurer añade: "Nuestros empleados ahora tienen plena confianza en el proceso. Nuestro mecanizado automatizado de última generación puede funcionar sin interrupciones, la precisión dimensional es constante y la calidad superficial es perfecta. En resumen, esta mejora en nuestros procesos nos ha permitido explotar todo el potencial de nuestras máquinas existentes.”

Aplicación para optimizar parámetros de corte de manera conveniente

"La mayoría de las empresas dependen de datos de corte que alguien ya ha generado," dice Maurer. "Normalmente, un aprendiz preguntaría a su jefe qué ingresar, y este daría un valor aproximado. Estos valores heredados perseguirían a la empresa durante muchos años. Este enfoque desperdicia mucho potencial y afecta negativamente la velocidad de mecanizado, la calidad de los resultados y la vida útil de la herramienta. Esto ya no nos aplica."

El progreso fue posible gracias al departamento de investigación y desarrollo de BIG DAISHOWA, donde los valores de corte óptimos se determinan mediante un trabajo de precisión meticuloso para prolongar la vida útil de las plaquitas. Estas pruebas son extensas debido a las muchas variables que influyen: cada diámetro, cada material y cada longitud de proyección impactan en el resultado. Lo mismo aplica a los diferentes tipos de husillo. La aplicación de BIG KAISER pone los resultados de estas pruebas a disposición del usuario, permitiéndole concentrarse completamente en su actividad principal.

"Nuestro proceso de taladrado fino, junto con la programación CAM, funciona ahora de la siguiente manera: ingresamos los parámetros deseados en la aplicación, como el diámetro del orificio, material y longitud de proyección. La aplicación nos indica qué herramienta de BIG DAISHOWA se debe montar con qué plaquita, qué extensiones pueden ser necesarias y qué datos de corte configurar,” dice Maurer. “Luego seleccionamos el gemelo digital correspondiente en la estación CAM y programamos los valores de corte. Eso es todo. El operario ya no necesita experimentar con diferentes valores, sino que puede confiar en los resultados generados por la aplicación, lo que simplifica enormemente el proceso."

Maurer continúa: "La vida útil de nuestras herramientas ahora es tres veces mayor que antes. Más importante aún, reemplazamos las plaquitas después de un período de uso predefinido, en lugar de esperar a que ya no encajen y solo cambiarlas cuando algo falla.”

¿Cómo funciona el concepto?

Cada año, BIG DAISHOWA invierte cientos de horas en el desarrollo y prueba de nuevas plaquitas, con un enfoque particular en taladrado fino. Se obtienen mejores resultados al optimizar internamente las cabezas de taladrado fino de la empresa. BIG DAISHOWA ya ha patentado detalles importantes, como la ranura optimizada para virutas que mejora la evacuación de las mismas y, por ende, la calidad superficial del taladro acabado, una característica distintiva de las soluciones de taladrado fino de la compañía.

El enfoque en el taladrado fino diferencia claramente a BIG DAISHOWA. Otros fabricantes producen una plaquita específica para una aplicación concreta, lo que funciona bien para ese propósito, pero el rendimiento se deteriora cuando se alteran las condiciones. Para empresas que producen series pequeñas o piezas individuales, esto resulta en una gran cantidad de taladros y materiales, obligándolas a usar cien o más plaquitas indexables distintas para lograr los mejores resultados posibles. Esto es una carga, ya que el usuario debe tener todas las herramientas disponibles en el taller y usarlas en el momento adecuado, con los datos de corte correctos. Mientras que otras plaquitas indexables pueden hacer el trabajo, alcanzan menor precisión e incertidumbre.

El concepto de BIG DAISHOWA busca evitar tal escenario. En lugar de enfocarse en la especialización excesiva para obtener resultados marginalmente mejores, BIG DAISHOWA ha creado una plaquita universal que entrega resultados sobresalientes en entornos de fabricación reales. El resultado es un trabajo confiable, eficiente y altamente preciso.

Bien posicionados para el futuro

El potencial de tal optimización es enorme, ya sea con ayuda de la tecnología digital o con plaquitas adecuadas. En SM Metalltechnik, estos nuevos procesos de taladrado fino se han demostrado exitosos en todos los aspectos. La empresa se beneficia del know-how de BIG DAISHOWA, desarrollado y adquirido tras cientos de horas de trabajo meticuloso, y lo aplica cada día en el taller. SM Metalltechnik está, por lo tanto, excepcionalmente bien posicionada para el futuro.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario