Herramientas, Portaherramientas y Runout: Descubre los Ahorros Ocultos

Para lograr el máximo desempeño, se debe controlar el runout.

Por el bien de esta publicación, llamaremos corte de máximo desempeño a velocidades y avances impresionantes mientras maximizamos la vida útil de la herramienta, es decir, más pasadas por herramienta y menor costo por corte. Y así estamos en la misma sintonía, el runout en el maquinado es cuando el centro de rotación de la herramienta no coincide con el centro geométrico del husillo (oscilación de la herramienta), lo que provoca un movimiento radial. Es posible que se pregunte: "¿Cuánto puede una pequeña oscilación de la herramienta realmente aumentar mis costos?" Bueno, nos propusimos encontrar una respuesta a esta misma pregunta.

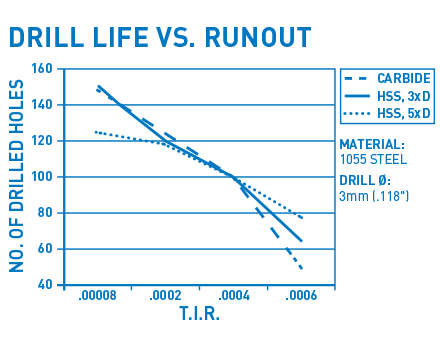

En el Centro Tecnológico de BIG DAISHOWA en Japón, probamos brocas de carburo con cuatro diferentes valores en runout, que van desde .00008” (0.002mm) hasta .0006” (0.015mm), en una pieza de acero 1065. Cada broca funcionó hasta que medimos el desgaste de 0.008” (0.203mm), momento en el que se consideró que la vida útil de la broca había terminado. La broca de carburo de Ø3 mm fue buena para 148 barrenos con una desviación de 0.00008” (0.002mm), un costo por barreno de $0.27USD. Preguntamos por separado e informalmente a algunos clientes ¿a qué le consideraban un buen runout?. El consenso fue de 0.0005” (0.0127mm). A ese nivel, el costo por barreno se triplicó de $0.27USD a $0.57USD. Ahora que hemos establecido, que sí hay una diferencia en costo por muy leve que sea la oscilación de la herramienta, veamos cómo manejar el runout cuando se trata de una parte del ensamble completo.

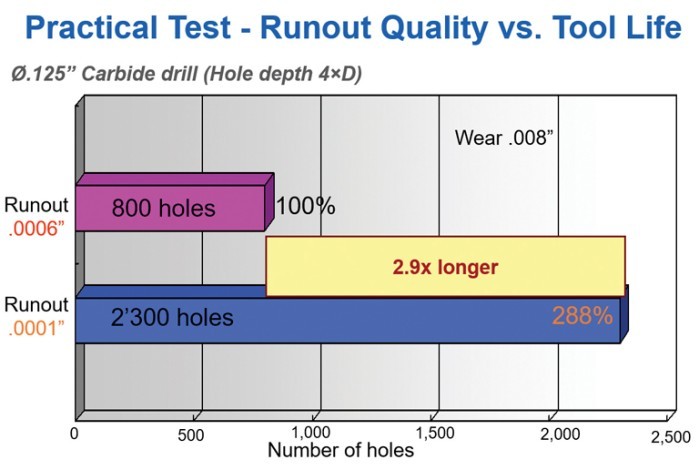

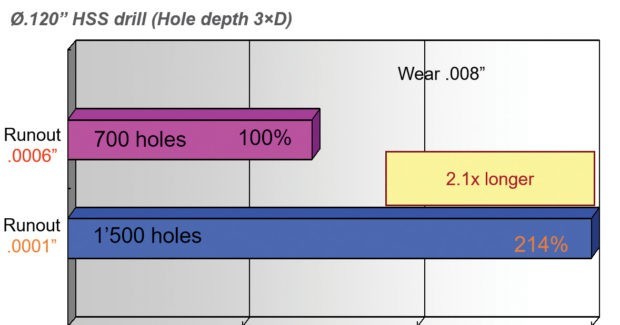

Por supuesto, el tamaño de la herramienta juega un papel muy importante; la relación longitud-diámetro y el peso afectarán la fuerza a medida que gira. Pero también es importante tener en cuenta que dos herramientas de diferentes tamaños que cortan con la misma cantidad de runout pueden producir resultados muy diferentes. Cuanto más grande sea la herramienta, más resistente será a la desviación por runout. También hemos visto cómo los diferentes materiales de herramientas se enfrentan al runout. En la mayoría de las configuraciones de herramientas, respecto a materiales, las herramientas de carburo son el estándar de oro: duraderas y precisas. En una prueba separada, colocamos brocas de carburo y HSS casi idénticas entre sí en los mismos escenarios de runout. Hicimos funcionar una broca de carburo de Ø.125” (3.175mm) a 4xD y una broca HSS de Ø.120” (3.048mm) a 3xD cada una con desviaciones de .0006” (0.015mm) y .0001” (0.0025mm).

Como era de esperar, el carburo hizo más barrenos antes de fallar. Lo que sí se destacó fue que el carburo, en términos de vida útil de la herramienta, es más sensible al runout. La broca de carburo duró 2.9 veces más en el nivel de runout inferior y produjo un 288% más de barrenos. La broca HSS, por otro lado, duró solo 2.1 veces más y realizó un 214% más de barrenos con la mejor precisión de runout. La presencia de refrigerante también demostró aumentar la resistencia al desgaste de los filos de las brocas.

Si bien la herramienta en sí misma desempeña un papel en la gestión del costo por runout, su portaherramienta tiene un impacto aún mayor. Cuanta más precisión y fuerza de sujeción tenga una herramienta, menor es la desviación. Esto permite un desgaste de la herramienta más equilibrado, lo que se traduce en una mayor vida útil de la herramienta a velocidades y avances más productivos.

Gran parte de la eficacia del portaherramienta se reduce cuando el metal se encuentra con metal: contacto de cono a cono, cara de tuerca a boquilla, ángulo de boquilla y tornillos de retención. No pase por alto la parte final del portaherramienta. Cuanto mayor sea la relación de contacto cónico, menos desviación habrá. Recomendamos portaherramientas maquinados con precisión. Nuestros Mega Chucks, por ejemplo, están diseñados y fabricados teniendo esto en cuenta. Maquinados con tolerancias submicrónicas y acabados de superficie de microespejos, logran al menos un 96% de contacto cónico en el husillo. También querrá tomar en cuenta el punto de contacto donde el portaherramienta sujeta la herramienta. En un sistema típico de portaherramientas, por ejemplo, el ángulo estándar de la boquilla es de 16˚. Con 16˚, una sola boquilla puede tener un rango de sujeción de Ø1mm (.039”), una característica que la mayoría de los usuarios encuentran muy atractiva debido al amplio rango de sujeción. Sin embargo, el amplio rango de sujeción resulta tener un menor control de runout y menos fuerza de sujeción sobre la herramienta de corte, siendo una forma más segura una boquilla a 12˚ con un rango de sujeción de Ø.5mm (0.020”).

El mejorar el montaje de la boquilla al trabajar con una tuerca con rodamientos en lugar de una tuerca sólida tradicional, también ofrece un mejor control de su operación. A medida que se aprieta una tuerca sólida, las fuerzas de torsión deformarán la boquilla al final del apriete con la llave. Una tuerca embalada, aunque más costosa, proporciona una sujeción suave y uniforme, con una fuerza de torsión baja sobre la boquilla. Esto permite una mayor fuerza de sujeción, un mejor control de runout y un menor desgaste de la boquilla para una vida útil más prolongada.

Los pull studs, que a menudo se consideran baratos e irreemplazables, no deben pasarse por alto, especialmente cuando se trata de runout. Un pull stud atornillado en un portaherramientas que no se alinea con el eje central del cono y/o el sistema de retención, impactará en fuerzas laterales contra el sistema. Estos pernos deben estar hechos de materiales de alta resistencia y precisos para resistir la deformación y ubicarse con precisión. Es por eso que nuestros pull studs están construidos con acero herramental H13 premium, endurecido y toda la geometría está rectificada con precisión.

El runout puede ser variable, pero encontrar una solución puede generar importantes utilidades. ¿Recuerda el factor de ahorro entre lo que los usuarios pensaban que era un buen runout y una mejora ligera? Tenga este conocimiento en mente, ejecute algunas pruebas y seguramente encontrará ahorros ocultos en productividad y consumibles que se acumulan rápidamente.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario