Criterios de Selección entre Producción Baja/Moderada vs una Producción Alta

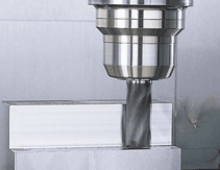

Las herramientas y los equipos de maquinaria que producen piezas más rápido son siempre la mejor opción, ¿verdad? Dadas las cantidades de lotes de decenas o cientos de miles de piezas, la respuesta es obviamente sí. Pero ¿qué más se debe tomar en cuenta al elegir equipos para volúmenes de producción de rango bajo a medio?

Versatilidad

Cuando se necesitan portaherramientas para varios trabajos existentes (y para aquellos imprevistos), es probable que a menudo se seleccionen portaboquillas tipo ER y preparatorios debido a la amplia gama de zancos de herramientas que se pueden sujetar, especialmente considerando las brocas, donde las herramientas con zancos reforzados no siempre son comunes, por lo que comúnmente se utilizan zancos de tamaño intermedio. Los portaherramientas con fuerzas de sujeción más altos, como los portaherramientas de fresado, también pueden utilizar boquillas para adaptarse a varios tamaños de zancos de herramientas.

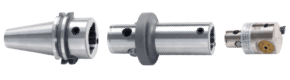

Los sistemas modulares de herramientas, comúnmente utilizados para herramientas de boreado, son otra forma de permitir que los componentes de las herramientas se reutilicen en la producción de diferentes tipos de piezas. Los sistemas completamente modulares, que constan de un portaherramientas base y varios componentes de "extensiones y/o reducciones", permiten el mayor número de configuraciones de ensamble mientras utilizan el menor número de componentes. Los cabezales de boreado, generalmente la pieza de mayor inversión del ensamble, cuentan con múltiples tamaños y tipos de portainsertos, garantizan no quedar obsoletos si el alcance de los trabajos cambia fuera de un rango de trabajo definido.

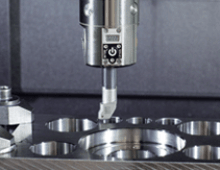

Los dispositivos que sujetan las piezas de trabajo en la mesa de la máquina suelen estar hechos a medida para sujetar rígidamente la pieza para un maquinado efectivo, pero preparar esos accesorios dentro y fuera del entorno de la máquina no tiene por qué ser una gran pérdida de tiempo gracias a los sistemas de sujeción de punto cero que controlan los accesorios para cambios rápidos. Existen sistemas operados por aire y manualmente para montar los accesorios en minutos o incluso segundos y ofrecer repetibilidad de micras.

La producción de alto volumen se enfoca en obtener el costo más bajo por pieza.

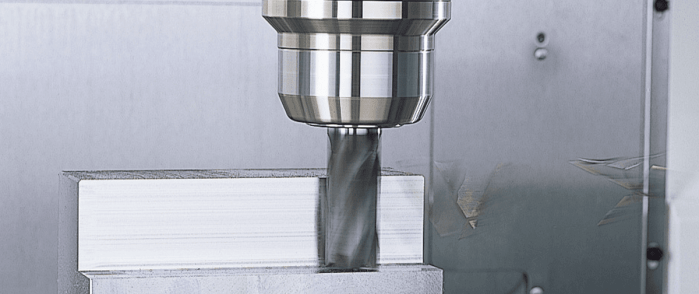

Dado que la mayoría de los costos de herramientas a lo largo del tiempo estarán en el ámbito de los perecederos, la selección del portaherramientas está impulsada por lo que se puede ejecutar a las velocidades y avances más altos y sujetar las herramientas de corte de forma segura y precisa para maximizar su vida útil. Generalmente se seleccionan portaherramientas de alta precisión de boquillas, de fresado, hidráulicos y térmicos.

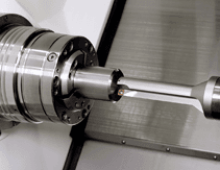

Si bien las soluciones de portaherramientas térmicos presentan desafíos de manipulación debido a las altas temperaturas involucradas y la necesidad de una maquina adicional, su diseño de una pieza ofrece una solución eficaz para espacios muy reducidos de acceso para operaciones de acabado, barrenado o rimado. Los portaherramientas hidráulicos tienen un beneficio mayor al tener la capacidad de amortiguamiento de vibraciones durante los maquinados, ya que el fluido dentro de estos portaherramientas ayuda a absorber las vibraciones de corte, lo que lleva a acabados superficiales superiores. Los portaherramientas de fresado diseñados para altas velocidades de corte generalmente tienen un perfil uniforme en la tuerca de sujeción para eliminar las armónicas que pueden ser causadas por los planos o ranuras de las tuercas cuando giran a altas velocidades. La tuerca de sujeción también hace contacto frontal con el cuerpo del portaherramientas para proporcionar rigidez generando un portaherramientas prácticamente integral. Los sistemas de portaherramientas de boquillas varían mucho en precio según los procesos de fabricación y las tolerancias utilizadas.

Los sistemas de gama PREMIUM ofrecen más rangos intermedios entre los tamaños de boquillas brindando más flexibilidad y están rectificados en todas las superficies de contacto críticas. Los detalles aparentemente pequeños, como las tuercas con rodamientos para sujetar la boquilla en el portaherramientas, tienen un gran efecto en la precisión de la sujeción y en la vida útil de los componentes, ya que no ejercen torsión y fricción en la superficie de contacto de la boquilla en el portaherramientas, lo que puede causar distorsión y conducir a un mayor run-out.

Los procesos también cambian para reducir los tiempos ciclo. Para la generación de barrenos, generalmente se produce un cambio que elimina la interpolación circular y helicoidal con cortadores para maquinar por penetración con una herramienta de boreado de desbaste. Los sistemas de boreado semimodulares tienen varias opciones de longitudes y tamaños de conexión para proporcionar ensambles que permitan las profundidades de boreado necesarias sin un número excesivo de componentes de montaje. Los cabezales de boreado de acabado para producción en alto volumen cuentan con contrapesos integrados para compensar el desbalanceo inherente de la herramienta a medida que se realizan ajustes de diámetro.

Importancia de la máquina.

Si la máquina herramienta es parte de este proceso de selección, no permita que el tipo de husillo se convierta en un detalle que se pase por alto o se limite a lo que un determinado fabricante ofrece o tiene disponible en la sala de muestra en tiempos de escasez de suministros. Esto puede generar limitaciones en el futuro ya que el tipo de portaherramientas seleccionado resulta estar solo disponible en uno o muy pocos distribuidores de herramientas, esto sucede comúnmente con tamaños de portaherramientas métricos y se utilizan muchas herramientas en pulgadas o es simplemente una alternativa más costosa que otro tipo de portaherramientas, lo que puede obstaculizar su capacidad para invertir en la cantidad y calidad de las herramientas que necesita.

La mayoría de los fabricantes de máquinas ofrecen hoy en día algún tipo de interfaz de doble contacto para una mayor rigidez y repetibilidad de la interfaz del husillo de la máquina y portaherramientas. Asegúrese de investigar para determinar qué sistema de doble contacto será el mejor para sus aplicaciones. Mientras que algunos están más diseñados para cortes más agresivos, otros son excelentes en operaciones más ligeras de alta velocidad.

En lugar de tomar la decisión basándose únicamente en la velocidad, utilizar estas recomendaciones al seleccionar equipos para diferentes niveles de volumen de producción dará sus frutos no solo ahora sino también en el futuro.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario