Sistemas de sujeción de punto cero: una solución creativa para numerosas operaciones de fabricación

¿Piensas que los sistemas de sujeción de cero punto solo son aplicables a procesos de mecanizado como el fresado? Piénsalo de nuevo. Porque estos sistemas pueden resolver dos de los problemas más difíciles de un taller: la repetibilidad de la ubicación de una fijación o pieza en bruto a otra, y la transferencia rápida de trabajo de un área del piso a otra, los ahorros en tiempo de configuración, además del aumento de precisión, se acumulan rápidamente en una variedad de operaciones.

La mayoría de los talleres piensan en los sistemas de sujeción de cero punto como aplicables únicamente a procesos de mecanizado como el fresado. Aunque el cero punto funciona extremadamente bien allí, cada vez vemos más usuarios ser creativos y descubrir eficiencias con la ayuda de nuestro sistema UNILOCK en una variedad de procesos de fabricación diferentes. En un mundo donde una pequeña ventaja de eficiencia multiplicada a lo largo de miles de ciclos puede tener un impacto dramático en los resultados, es importante buscar este tipo de enfoques creativos que reduzcan el tiempo de preparación y cambio de procesos sin sacrificar precisión y repetibilidad. Antes de discutir algunos ejemplos, es importante entender cómo funciona UNILOCK.

Este sistema utiliza presión de aire y resortes para accionar los pasadores de sujeción contra un pomo de apriete cónico que está unido a una placa de fijación, directamente a la pieza de trabajo o a cualquier objeto para facilitar la paletización en aplicaciones de un solo mandril o múltiples mandriles. Mientras que el cero punto hace referencia específicamente a la ubicación, la sujeción se orienta a mantener la pieza en su lugar y evitar que se mueva. Con UNILOCK, esto se hace simultáneamente porque hay un pomo de retención que proporciona tanto ubicación como fuerza de rotación hacia abajo. Aquí hay algunas formas poco convencionales en que los fabricantes aprovechan estas ventajas:

Rectificado

El rectificado requiere gran cuidado porque normalmente es uno de los últimos procesos: si se pierde una pieza en la etapa de rectificado, todo el trabajo previo se desperdicia. Con UNILOCK, la pieza puede permanecer en su fijación, pasar de la fresadora al torneado y luego al rectificado, sin necesidad de diferentes fijaciones. Si tienes una pieza que necesita pasar de la máquina a otras operaciones, tener esa fijación universal debajo significa que puedes moverla a través de diferentes procesos y mantener una ubicación que siempre será la misma. La alternativa sería mover la pieza de una máquina a otra, volver a medirla y configurarla correctamente, consumiendo mucho tiempo y corriendo el riesgo de inexactitud.

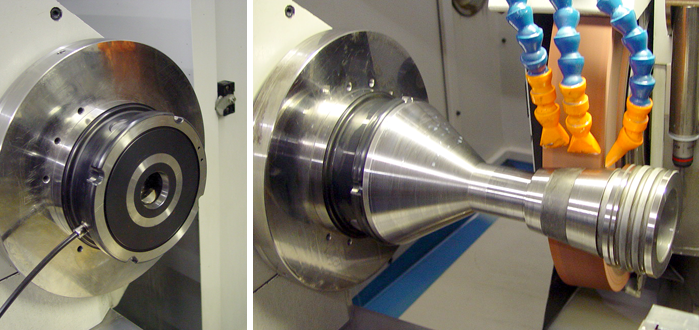

Torneado

Muchas veces en el proceso de torneado, se empieza con un bloque de material y se cambia a una operación posterior para un acabado más preciso. Esto aumenta las probabilidades de que la pieza no mantenga la misma línea central ya que se mueve manualmente. Pero si desarrollas una fijación que permita mover la pieza de una operación a otra sobre la misma sujeción, o reemplazas la fijación con un sistema de cero punto para sujetar la segunda operación, te permite tener esa flexibilidad donde se necesita. Esto es especialmente cierto para máquinas sin subhusillos.

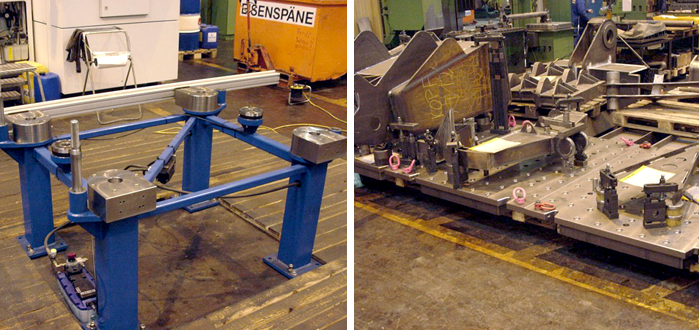

Soldadura

En lo que respecta a la soldadura, las piezas de una fijación de ensamblaje montadas en un marco se mueven de una estación de ensamblaje a otra cuando son del mismo modelo y grupo familiar. Si tienes cinco muestras de marco diferentes que no son del mismo modelo, entonces debes cambiar la plantilla para que siga manteniendo la pieza en su lugar. En operaciones de soldadura manual, se espera que el cambio sea largo. Sin embargo, en sistemas de soldadura robótica donde los robots cambian las plantillas a un ritmo constante, UNILOCK puede ser útil porque hace que esa parte del proceso sea lo más rápida y precisa posible.

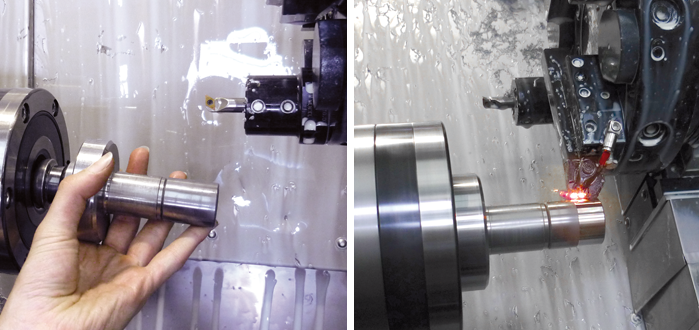

EDM

Incluso estamos viendo este sistema siendo usado con máquinas EDM. Una ventaja es que proporciona múltiples sujeciones de la pieza, permitiendo que el alambre o electrodo trabaje en varias orientaciones de la pieza. Por ejemplo, nuestro mandril EDM100/150 tiene dos conos, uno en la parte superior y otro en la inferior, permitiendo mover la pieza rápidamente de un lado del mandril al otro y proporcionar acceso a ambos extremos de la pieza si es necesario. Otra ventaja es que, dado que UNILOCK utiliza un sistema de fijación estandarizado, puede sujetar prácticamente cualquier forma o pieza que necesites, incluso en casos de piezas o fijaciones personalizadas.

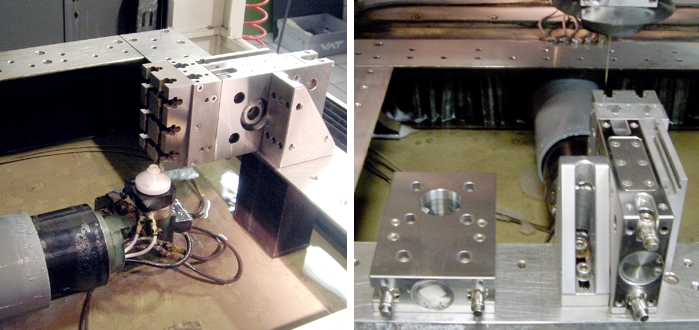

Inspección

Otro proceso que debe realizarse en el ciclo de vida de una pieza es la inspección. Dependiendo de la pieza, puede que necesites inspeccionar cada una y eso es extremadamente laborioso, en gran parte debido al tiempo que toma cargar y descargar una pieza en un CMM. Dado que los CMM generalmente no tienen sistemas de fijación tradicionales como ranuras en T, a veces es necesario hacer una fijación de calibre dedicada para mantener la pieza en su lugar durante la medición. Algunos usuarios han incorporado el sistema UNILOCK en su CMM para poder medir fácilmente la pieza y devolverla rápidamente a la máquina si se requiere retrabajo adicional. En algunos casos, el sistema puede adaptarse para medición dentro de la máquina mediante un adaptador para el brazo de medición FaroArm.

Ensamblaje

No hemos visto tantos ejemplos del mundo real de esta aplicación, pero ciertamente hay potencial. En algunos casos, los talleres pueden tener fijaciones y plantillas de ensamblaje que utilizan para ayudar en el proceso de ensamblaje. Cuando esas plantillas son complicadas de ensamblar, sistemas como UNILOCK pueden ser de gran valor. Por ejemplo, si la pieza es grande y necesitas mantenerla firme para continuar trabajando en ella mientras se ensambla, ¿por qué no sujetarla con la misma fijación para que sea confiablemente estable y no se mueva? Tenerla en una ubicación fija y conocida puede acelerar todo el proceso.

Los sistemas de cero punto proporcionan la mejor solución a dos de los problemas más difíciles de la manufactura: la repetibilidad de la ubicación de una fijación o pieza en bruto a otra, y la transferencia rápida de trabajo de un área del piso a otra. Los ahorros solo en tiempo de preparación, sin mencionar la mayor precisión, se acumulan rápidamente.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.