Cruzando la Meta – Consejos y Trucos para Mejorar las Operaciones de Taladrado de Precisión

Para cuando una pieza está lista para realizar perforaciones, ya se ha invertido una cantidad significativa de trabajo, material, tiempo de husillo y esfuerzo de ingeniería. Además, puede que esté limitado de tiempo y de stock para hacer ajustes o recuperarse de contratiempos. Por eso, no se puede subestimar la importancia de preparar, iniciar y terminar los agujeros con meticulosidad.

Otra consideración en esta etapa crítica de producción es que los orificios de una pieza a menudo requieren que otra pieza encaje perfectamente o pase limpiamente a través del agujero. Estos requerimientos exigen que el dimensionamiento, la rectitud, la concentricidad y el acabado cumplan con las especificaciones.

Los fabricantes a menudo se quedan atascados en alguna fase del proceso de perforación. Además de sus desafíos de corte, tienen preocupaciones reales sobre la rentabilidad, la entrega a tiempo, las relaciones con los clientes y cómo los problemas de un estancamiento en producción pueden repercutir en otros trabajos y recursos programados.

Las preguntas sobre el taladrado fino generalmente se dividen en cuatro categorías:

- Tamaño de agujero inconsistente

- Redondez deficiente del agujero

- Orificios cónicos

- Acabado superficial insatisfactorio

Discutamos cada problema, sus desafíos específicos y algunos consejos y trucos para producir un agujero fino.

Tamaño de Agujero Inconsistente

Cuando se prepara un trabajo de taladrado fino, el plan típicamente consiste en dejar una cierta cantidad de material, digamos 0.020 pulgadas, en el diámetro para las pasadas con la herramienta de acabado. Independientemente de si mide y ajusta la herramienta en el husillo o en un presetter, las fuerzas ejercidas sobre la herramienta durante el corte causarán cierta deflexión, y el tamaño que ajusta fuera de línea no será exactamente lo que obtenga en el corte.

Una respuesta frecuente es usar un corte de preparación como corte de prueba, ajustando la herramienta a un tamaño menor en 0.003 o 0.004 pulgadas, medir el agujero y ajustar para el corte final. Pero esto esencialmente conduce a un corte de resorte. No se tendrán las mismas fuerzas de corte de la primera a la segunda pasada.

Se recomienda mantener consistente la tolerancia de stock desde el corte de medición hasta el corte final. Si deja 0.020 pulgadas, retire 0.010 en la primera pasada, mida, ajuste y luego termine. Esto le dará resultados mucho más consistentes.

Otro factor común que contribuye a tamaños de agujero no repetibles es la inconsistencia en el cambio de herramienta, es decir, qué tan precisa o repetidamente la herramienta entra y sale del husillo. Una primera sugerencia es prestar mucha atención a sus portaherramientas. Si está invirtiendo en una operación de taladrado fino y/o en herramientas nuevas, no use portaherramientas que hayan estado en el taller durante años. Sin falta, crearán problemas de repetibilidad.

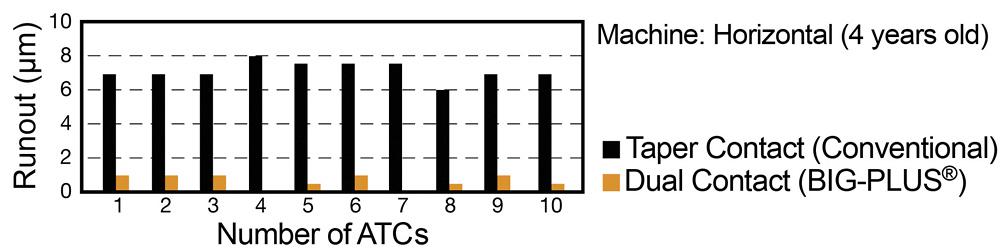

La interfaz del husillo también es importante para lograr agujeros consistentes. El diseño de cono pronunciado —herramientas CAT o BT— domina el mercado, y hoy en día muchas de estas son BIG-PLUS® rectificadas. Este tipo de interfaz de contacto dual se recomienda altamente. En pruebas de cambio automático de herramientas en un centro de mecanizado horizontal, una interfaz de contacto dual demuestra consistentemente 5 a 6 micras menos de excentricidad que la interfaz solo cono.

Y sí, incluso los pequeños tirantes hacen una gran diferencia. El desgaste y las marcas de abolladura en el cuerpo dificultan la repetibilidad. Una décima o vigésima en la nariz del husillo de una herramienta que sobresale 8 a 10 pulgadas puede causar excentricidad severa en el filo de corte.

Acabado Superficial

Varias cosas pueden afectar el acabado superficial de un agujero; aquí están algunas de las causas más comunes.

- Líneas de avance pesadas son bastante fáciles de corregir. Simplemente reduzca la velocidad de avance, o si está limitado por el tiempo y la aplicación lo permite, cambie a un inserto con radio de nariz mayor. Esto permitirá empujar la herramienta a la misma velocidad, obtener un mejor acabado y, muy probablemente, alargar la vida útil de la herramienta.

- Virutas pueden marcar el agujero cuando no hay buena formación o evacuación de virutas, por ejemplo, cuando se enrollan alrededor de la herramienta. Asegúrese de usar sus insertos de manera efectiva. La velocidad de avance debe exceder la preparación del filo del inserto para asegurar que las virutas lleguen al rompevirutas. Reducir la profundidad radial de corte (DOC) para virutas más delgadas o ajustar el flujo de refrigerante también puede disminuir las marcas.

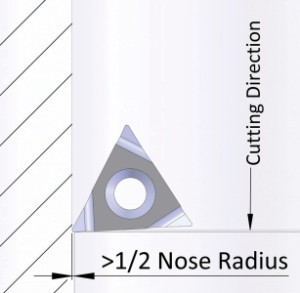

- Si el chatter es el culpable, la tolerancia de stock es una de las primeras cosas a revisar. Si está cortando hacia abajo, la DOC radial debe ser al menos la mitad del radio de la nariz. Esto reduce fuerzas laterales y deflexión. Por supuesto, también puede cambiar parámetros de corte para encontrar el punto óptimo donde el corte sea limpio. Ajuste velocidad y avance por separado para determinar qué funciona y qué no.

- Finalmente, aumente la rigidez de la herramienta para combatir el chatter. La mayoría de los sistemas de perforación hoy en día son modulares, por lo que puede experimentar con barras de carburo y metal pesado, componentes amortiguadores y diferentes formas de reducir la relación longitud-diámetro.

Orificios Cónicos

Los orificios cónicos generalmente son causados por el desgaste del filo de corte a medida que avanza por el agujero. Reducir el calor y/o el tiempo que los insertos están en el corte es una buena forma de combatir perfiles cónicos, lo que usualmente implica ajustar avances y velocidades. Si es posible, intente aumentar la velocidad de avance para limitar el tiempo en el corte o reducir la velocidad de corte para bajar la temperatura. Hay varias formas de hacer esto. Por ejemplo, en materiales que pueden endurecerse por trabajo, puede ser necesario aumentar la velocidad para dirigir el calor a la viruta y alejarlo de la pieza.

Si eso no funciona, revise el inserto en sí. Si está usando una herramienta de largo alcance, pruebe un diseño de rompevirutas estándar con un radio pequeño que permita cortes más ligeros. Si eso no controla bien las virutas, puede intentar cambiar a un inserto con geometría de rompevirutas más definida. También hay insertos especialmente rectificados. Si es una aplicación particularmente rígida, puede considerar cambiar completamente el tipo de inserto y usar algo como un inserto con esquina de 80 grados.

Redondez del Agujero

Como todos sabemos, lograr un redondez perfecta es más fácil decirlo que hacerlo, y la práctica común de interpolar con una máquina antigua es una tarea compleja. Un error frecuente es asumir que una herramienta de acabado de un solo punto redondeará el agujero. La verdad es que estas herramientas no están diseñadas para abordar el problema de la no redondez. Probablemente ayudarán, pero lograr un redondez perfecta con ellas es poco probable.

Para corregir la no redondez, intente usar cabezales de corte gemelos para los cortes de preparación. Las fuerzas de corte opuestas garantizan un agujero redondo, de modo que la herramienta de acabado tenga una cantidad consistente de material con la que trabajar alrededor del agujero. El balance de la herramienta es crucial para hacer un círculo perfecto, especialmente en aplicaciones de alta velocidad o largo alcance. Elija herramientas con compensación de balance. Los diferentes estilos disponibles incluyen herramientas que se balancean automáticamente con engranajes incorporados y aquellas que se ajustan con un anillo de escala en la parte posterior.

Asimismo, preste atención a la uniformidad de la pieza. Si parte del agujero se encuentra a lo largo de una pared muy delgada, puede deformarse durante el corte. En casos como este, intente reducir la DOC y tomar la menor cantidad de material posible en la pasada de acabado. A su vez, necesitará retirar más material en la operación anterior. También puede intentar cambiar a un inserto rectificado que requiera menos fuerza de corte.

Además, medir los agujeros mientras la pieza todavía está sujeta puede ayudar a garantizar que el montaje no esté deformando la pieza. No espere a que el CMM descubra que un agujero está fuera de redondez y luego tenga que diagnosticar el problema. Admitimos que esto no siempre es fácil considerando las inversiones en fijaciones, pero valdrá la pena a largo plazo.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.