Corte equilibrado frente a corte escalonado para mandrinado

Cada proyecto presenta sus propios desafíos. Lo que funciona a la perfección para el rectificado de una serie de componentes aeroespaciales probablemente no sería lo ideal para taladrar carcasas de cajas de engranajes. Los talleres deben asegurarse de usar siempre lo que mejor funciona para la tarea —y eso incluye sus configuraciones de corte.

En ocasiones, los trabajos pueden requerir desbaste con un solo punto o interpolación con fresas. Pero ambos métodos tienen limitaciones—aquí es donde entra el corte doble. A menudo, especialmente en industrias que usan piezas coladas o forjadas, es la vía ideal. Y si usas corte doble para tus necesidades de agrandado/alesado, tendrás que elegir entre dos opciones: corte balanceado o corte escalonado. Vamos a revisar los pros y los contras de cada uno.

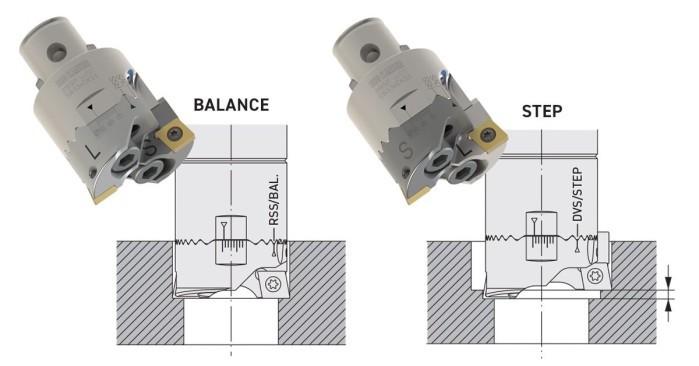

¿Qué es el corte balanceado?

En esta configuración, los bordes de corte de las plaquitas están alineados entre sí en longitud y diámetro. Las fuerzas radiales se cancelan mutuamente y las fuerzas de corte axiales se envían directamente de vuelta al husillo.

3 beneficios del corte balanceado

- Mejor precisión posicional y redondez. Al usar dos filos de corte contrapuestos, los operadores pueden asegurar que la herramienta se mantenga en la trayectoria. Esto produce agujeros rectos y perfectamente redondos—lo que hace que las operaciones de acabado posteriores sean más fiables.

- Menos vibración. Dado que los filos contrapuestos transfieren las fuerzas de corte axialmente de vuelta al husillo, las herramientas pueden cortar de forma eficiente sin desviarse ni provocar chatter que empeore el acabado superficial. Incluso ocurre en herramientas más largas, lo que hace que esto sea ideal para orificios profundos.

- Mayor productividad. El corte balanceado reduce en gran medida los tiempos de ciclo en comparación con lo que es posible con herramientas de desbaste monofilo o la interpolación con fresas. Mecanizar con dos filos de corte a la vez proporciona suficiente estabilidad adicional para permitir una velocidad de avance de dos a cuatro veces mayor que la que sería posible de otro modo.

¿Para qué se usa el corte balanceado?

El corte balanceado debe ser tu opción preferente cuando produces agujeros rectos y redondos que se puedan terminar fácilmente dentro de tolerancias ajustadas. La estabilidad de la configuración de corte permite profundidades de pasada moderadas y orificios profundos, manteniendo la consistencia en dimensiones y acabado superficial. Esa estabilidad también lo hace ideal para trabajos de alta producción.

4 errores comunes al usar corte balanceado

- Reserva de material inapropiada. Es común ver a operadores tratar las operaciones de corte balanceado como pasadas de semiacabado, con muy poco material disponible para que la nariz de la plaquita quede plenamente comprometida. Ese compromiso subóptimo aplica fuerzas radiales sobre la herramienta, lo que hace que los dos filos “luchen” entre sí. Esto reduce la estabilidad global y provoca chatter durante el corte.

- Mala sincronización. Hablando de filos de corte compitiendo: cuando se hace corte balanceado, los filos de corte deben estar perfectamente sincronizados. Cuanto mayor sea la descompensación en longitud o diámetro de corte, peor será el acabado resultante. Los operadores pueden compensar una mala sincronización reduciendo la velocidad de avance, pero eso borra uno de los mayores beneficios del corte balanceado.

- Evacuación de virutas insuficiente. No es de extrañar que dos filos cortando al mismo tiempo generen rápidamente muchas virutas. Esto requiere abundante refrigerante y una evacuación de virutas rápida. Si las virutas no se evacuan con suficiente rapidez, se vuelve a cortar sobre ellas, pudiendo dañar la herramienta y la pieza.

- Elección inadecuada de material. Ciertos materiales no se prestan bien al corte balanceado. Materiales que se trabajan en frío (work-harden), como algunas aleaciones de níquel, pueden provocar fallos prematuros de las plaquitas. Por otro lado, materiales más “gummy” como el aluminio pueden presentar problemas de control de virutas, agravando la evacuación.

¿Qué es el corte escalonado?

En el corte escalonado, los filos de las plaquitas están escalonados, tanto en longitud como en diámetro. El resultado es efectivamente dos herramientas en una sola operación. La primera es un portaplaquitas más largo y adelantado, que corta un diámetro menor y quita la mitad del remanente de material por pasada. La segunda plaquita está ajustada al tamaño final previsto. Esta configuración se usa mayoritariamente cuando hay grandes reservas de material.

3 beneficios del corte escalonado

- Permite cortes más pesados. Debido a la presencia del orificio de montaje de la plaquita, el filo de corte es más débil en su sección transversal. Con la mayoría de materiales, cuando la reserva radial de material de un corte se aproxima a la mitad del ancho de la plaquita, es mejor pasar al corte escalonado. Esto escalona las plaquitas y asegura que ninguna esté sometida a fuerzas de corte pesadas en su punto más vulnerable. Eliminar material en dos pasos reduce el estrés en cada plaquita, permitiendo cortes más agresivos en general. Como ventaja adicional, el corte escalonado reduce el consumo de energía incluso al realizar cortes más pesados.

- Mejor evacuación de virutas. El corte escalonado produce virutas más estrechas, que se rompen con mayor facilidad y son menos difíciles de evacuar del área de corte. Esto ayuda enormemente cuando se trabaja con materiales de viruta larga y “gummy” como el aluminio o aceros blandos.

- Mejor control de tamaño. Con el corte escalonado, el control de tamaño es sencillo—porque solo una de las plaquitas produce la dimensión final. En contraste, en el corte balanceado mantener el tamaño correcto se vuelve el doble de desafiante. Las plaquitas deben estar perfectamente balanceadas entre sí y ambas deben coincidir con la medida objetivo. De hecho, a veces el corte escalonado se utiliza como pasada de desbaste y semiacabado en la misma herramienta por esta razón.

¿Para qué se usa el corte escalonado?

El corte escalonado es adecuado para trabajar con mayores cantidades de material y es especialmente eficaz con materiales “gummy” donde el control de virutas puede ser un desafío. Sobresale en situaciones que implican una remoción sustancial de material durante el desbaste, o cuando se manejan virutas largas y fibrosas.

2 errores comunes al usar corte escalonado

- Tamaños de escalón incorrectos. Si la reserva de material no se divide de manera uniforme entre las plaquitas, los beneficios del corte escalonado disminuyen. Incluso una pequeña inconsistencia en el tamaño del escalón puede conducir a una remoción desigual, dañando finalmente el acabado y la precisión en tamaño o posición. El tamaño del escalón debe ser tan uniforme como lo permita la combinación de la cabeza de agrandar y el portaplaquitas.

- No tener en cuenta la deflexión de la herramienta. Los diferentes diámetros de corte implican un balance imperfecto, lo que puede causar problemas en aplicaciones de orificios profundos. Puede ser necesario reevaluar los procesos si hay que hacer cortes pesados en cilindros largos.

Cómo elegir qué método es el correcto para ti

No hay una regla rígida y rápida al tomar esta decisión. Hazte estas preguntas:

- ¿Cuánto tiempo tengo?

- ¿Qué material estoy cortando?

- ¿Cuáles son los parámetros del proyecto?

- ¿Cuál es el producto final?

Pesa las respuestas unas con otras y toma una decisión. Por ejemplo, imagina que has recibido un pedido para una gran serie de alojamientos de rodamientos de precisión. El plazo de entrega es corto—por lo que la alta velocidad es tu principal consideración. Pero hay una complicación: los alojamientos están hechos de una aleación de acero inoxidable que tiende a producir virutas largas y fibrosas.

Ahora imagina un pedido para una serie de componentes aeroespaciales hechos de una aleación a base de níquel. La aleación tiende a endurecerse en trabajo y las geometrías de los componentes son complejas. La precisión del corte escalonado y la eficiente distribución de fuerzas de corte lo convierten en la mejor opción, incluso si no puedes terminar tan rápido. Pero el cliente te dice que, si entregas antes de lo previsto, te dará prioridad en futuros pedidos.

En ambos casos debes considerar las ventajas y desventajas de la configuración, el producto, la fecha límite y otras externalidades. Y esas son sólo dos posibilidades. En otros casos, incluso puedes comenzar usando corte balanceado y luego pasar a corte escalonado a medida que avanza el proyecto.

Piensa las cosas con detenimiento y toma la decisión más informada posible—tus piezas te lo agradecerán. Y para saber más sobre corte doble, lee nuestras preguntas frecuentes sobre herramientas de agrandado, o contáctanos para más información.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.