En el mandrinado aeroespacial, todo gira en torno a la herramienta.

La industria aeroespacial es única entre las industrias por su exigencia en la precisión de los componentes. Las piezas críticas para el vuelo son caras desde el principio y deben mecanizarse con precisión “sin defectos”. A diferencia de cualquier otra industria, todo lo que va al aire debe cumplir con las especificaciones, ya que la más mínima imperfección en el mecanizado puede afectar negativamente la seguridad del vuelo. Por ejemplo, los fabricantes de motores a reacción han descubierto que incluso las micro rebabas más pequeñas podrían producir resultados catastróficos. Esto los obliga a dedicar tiempo extra para asegurarse de que todos los orificios estén libres de rebabas, todas las esquinas se integren perfectamente y no se produzcan fracturas por estrés debido al mecanizado.

Hombros, Conicidades y Radios de Transición

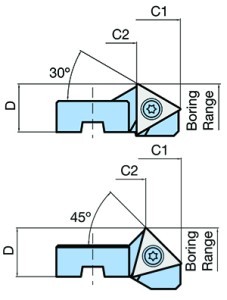

Estos requisitos intensos en los componentes aeroespaciales se extienden a las herramientas utilizadas para fabricarlos. En el caso del taladrado, un operador no puede permitirse usar una herramienta que no tenga la forma exacta del hombro que está intentando producir. Los radios de transición se vuelven críticos en este sentido porque eliminan la incertidumbre en los hombros. Hoy en día, las herramientas de taladrado estándar generalmente se pueden suministrar con radios tan pequeños como 4 milésimas o hasta 31 milésimas de pulgada. Pero a menudo, en piezas aeroespaciales, los radios de 31 hasta 125 milésimas están diseñados para eliminar concentraciones de tensión. No todas las empresas de herramientas de taladrado pueden afirmar tener insertos y portainsertos, como estándar (o al menos semi estándar), para producir estos perfiles. Y los hombros tradicionales de 90 grados no son el único perfil en el repertorio de un mecanicista aeroespacial. En el caso de un orificio más grande que conduce a uno más pequeño, los fabricantes aeroespaciales suelen evitar un hombro de 90 grados a favor de una conicidad de 30 a 45 grados, mejorando la resistencia del componente. El operador no solo tiene que mecanizar ese ángulo de entrada de 30 grados, sino que también querrá que el radio, por ejemplo, en un orificio de 2 1/8 pulgadas, tenga un radio de ¼ de pulgada.

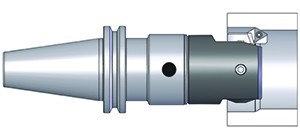

Para producir un orificio cónico sin vibraciones, especialmente con portaherramientas cónicos de gran radio, la rigidez es extremadamente importante. Y para lograr un gran radio, cada parte del sistema modular debe funcionar en conjunto, sin holgura que disminuya la rigidez. Muchas empresas tienen éxito con su herramienta modular, manteniendo buena rigidez a través de varios puntos de conexión. Pero el área en la que casi todas las herramientas de corte, excepto las de gama alta, tienden a perder rigidez es dentro de la cabeza de taladro en sí, que incluye el tornillo de sujeción, el portaherramientas y un portainsertos rígido que se ajusta a la herramienta. Esta es la parte crítica, donde la precisión realmente importa. Para lograr un radio mayor, la rigidez debe mantenerse hasta el área de corte.

Muchas herramientas modulares de gama baja tienen dificultad para realizar este tipo de trabajo: simplemente no son lo suficientemente fuertes ni rígidas. De hecho, algunas empresas limitan el tamaño del radio de los insertos que se pueden colocar en sus herramientas a 16 milésimas porque la herramienta no es lo suficientemente rígida. BIG DAISHOWA se asegura de ofrecer insertos estándar para su línea de taladrado KAISER hasta 31 milésimas, o incluso más grandes en algunos casos. Esto es posible gracias a los conjuntos de herramientas extremadamente rígidos de KAISER, que permiten a los operadores realizar transiciones de grandes radios, hombros y hombros cónicos sin vibraciones.

Pie de foto: Para evitar vibraciones y lograr un acabado superficial aceptable al crear un hombro cónico entre dos orificios, cada componente del sistema debe estar a la altura de la tarea; después de todo, solo eres tan fuerte como tu eslabón más débil.

Acabado Espejo

Los orificios aeroespaciales casi siempre se mantienen con tolerancias estrictas, pero el acabado superficial —otra función de la rigidez de la herramienta— es otra consideración. Los OEM quieren piezas libres de marcas de herramienta y acabados que no se embarren: los operadores esperan poder ver su reflejo, a menudo en material difícil de cortar limpiamente.

En otras industrias y situaciones de taladrado, los operadores pueden cortar un orificio subdimensionado y planear corregirlo en el siguiente; esto no es factible en aeroespacial. Un operador debe hacer cambios muy ajustados e incrementales en la herramienta. La herramienta debe ser muy rígida y capaz de cortar limpiamente una pequeña cantidad de material sin frotamiento ni embarrado para cumplir con los requisitos de acabado superficial. Existen herramientas en el mercado que permiten estos ajustes ultra precisos, pero muchas no tienen la rigidez para respaldar esa precisión. Cuando esto ocurre, la herramienta se dobla en lugar de cortar, o no tiene la geometría o el filo adecuado para lograr el acabado superficial requerido.

Esto ocurre con frecuencia entre operadores que usan carburo sin un afilado especializado. BIG DAISHOWA ofrece geometrías generales que proporcionan las grandes compañías de carburo, pero también ofrece una variedad de insertos estándar con filos especialmente afilados que permiten rehacer un orificio con tolerancias inferiores a 1 milésima de pulgada, cuando se requiere un radio mayor, o cuando el hombro no requiere un radio mayor; en esos casos, los operadores inteligentes recurren a estos tipos de insertos especiales.

Métricas de Costo/Beneficio

Estos insertos de carburo especiales son costosos y no son baratos de mantener en inventario como estándar. Sin tratamiento de corte positivo afilado, un inserto puede costar $7, pero con el corte positivo afilado adicional y recubrimiento, el precio puede acercarse a los $30 por inserto. Pero cuando se trata de una pieza que cuesta más de $100,000, es sensato que el operador no se preocupe por un inserto de $30. El desperdicio simplemente no es una opción.

Recientemente, una gran empresa de trenes de aterrizaje compartió con BIG DAISHOWA un proyecto especial de taladrado exterior para forjas en bruto que cuesta $60,000 cada una. Considera hacer un orificio sobredimensionado en un componente en bruto de $60,000. Las consecuencias por desperdicio son enormes: las ramificaciones llegan hasta los niveles superiores de la gerencia corporativa para determinar qué ocurrió. Un operador no puede retrabajar estas piezas, no puede recortar, no puede arreglar. Simplemente está dentro o fuera de tolerancia. En este escenario, es fácil justificar el costo de un inserto más caro, pero más preciso, que tiene menos probabilidades de causar problemas al operador.

Muchos fabricantes de herramientas de taladrado solo ofrecen herramientas con escala métrica, que requieren conversión (o han sido convertidas externamente). En realidad, esa herramienta aún se ajusta a un paso métrico. Esto significa que los errores de conversión pueden acumularse rápidamente.

Otros fabricantes, incluido KAISER, siempre han producido herramientas métricas para el mercado métrico y herramientas en pulgadas para el mercado en pulgadas. Cualquiera de estas herramientas graduadas en pulgadas se produce desde el inicio hasta el producto terminado según especificaciones en pulgadas. Durante décadas, los esfuerzos en Estados Unidos han tratado de avanzar hacia estándares métricos. Pero la tradición aeroespacial en la producción de componentes es tan estricta y difícil de cambiar que ha sido una fuerza importante para mantenernos en el sistema en pulgadas y negarnos a abandonarlo. Los OEM aeroespaciales exigen que sus componentes se fabriquen con herramientas y medidores calibrados en pulgadas. No quieren herramientas convertidas de métrico que sean “suficientemente cercanas”.

Y “suficientemente cerca” podría ser una frase de cuatro letras en aeroespacial. Algunos fabricantes aeroespaciales ni siquiera permiten que un proveedor de nivel uno o dos actualice o cambie un sistema debido a obsolescencia. Por ejemplo, una vez que una pieza se ha anclado en las especificaciones de un componente aeroespacial y en las hojas de plan de proceso, y se determina oficialmente que el proceso se realiza con un número de pieza específico, un operador deberá usar esa combinación exacta de herramientas durante toda la vida útil de la pieza.

El mes pasado, BIG DAISHOWA vendió dos cabezas de taladro de un diseño que se consideró obsoleto en 1998. Puede ser doloroso, pero una empresa debe estar preparada para ofrecer herramientas incluso obsoletas durante los próximos años. De lo contrario, el componente debe recertificarse, validarse, etc., y el costo de esto es enorme, incluso comparado con resucitar herramientas obsoletas.

Repetibilidad y Adaptabilidad

Algunos componentes aeroespaciales pueden permanecer en una sola máquina durante semanas; así que, una vez que un operador logra que las herramientas corten con el tamaño requerido, querrá mantener y sostener ese diámetro y precisión literalmente durante meses.

Considera un proyecto de transmisión/caja de cambios en el que BIG DAISHOWA trabajó con un fabricante aeroespacial hace algunos años; los operadores ajustaron las herramientas en la primera corrida y trabajaron durante un año (18 meses en el caso de algunas herramientas) sin necesidad de realizar ajustes. No modificaron el diámetro ni cambiaron el inserto, produciendo hasta 100 piezas sin cambiar nada de la herramienta. La confianza en esa herramienta era casi del 100 por ciento. Los grandes OEM aeroespaciales quieren que una herramienta mantenga esa precisión durante toda la vida útil de la máquina y de la pieza. Cada vez que introduces una variable, como un operador ajustando cosas, hay potencial de error y, por tanto, de desperdicio. Los fabricantes necesitan herramientas que mantengan el tamaño exactamente igual durante años, produciendo el mismo orificio y cumpliendo los mismos requisitos. Esto no siempre es realista y ocurren fallas, pero la confianza en la repetibilidad se gana con el tiempo y es muy valiosa.

Refrigerante Ajustable: idealmente, un operador eliminará el calor del área de corte a través de la viruta. La mejor manera de lograrlo es con un chorro bien dirigido de refrigerante de alta presión lo más cerca posible del filo de corte. Los puertos de refrigeración ajustables en herramientas de taladrado de acabado permiten al operador ajustar el ángulo del chorro. Cada herramienta de taladrado tiene un rango de diámetros de corte, por lo que un chorro estático no llega a todos los puntos del rango. Un chorro ajustable permite que el refrigerante alcance mejor el filo de corte, donde se necesita.

La Adaptabilidad Viene de Serie

A los fabricantes aeroespaciales a menudo se les solicita mecanizar piezas complejas, y no siempre es posible completar un orificio con una herramienta de taladrado estándar. A veces, esto se manifiesta como un cubo en el fondo de un orificio, como un cubo de diámetro exterior. Considera producir un orificio que llegue hasta el fondo, pasando por encima de un cubo con poco espacio entre este y el orificio, trabajando con un gran radio o intentando mecanizar un diámetro exterior, mientras se ajusta sobre un soporte de montaje grande.

En estos casos es importante contar con un sistema bastante adaptable y con un programa sólido de herramientas como estándar o al menos semi-estándar. La mayoría de las empresas de taladrado funcionan bien hasta relaciones longitud-diámetro de 3:1, pero KAISER ofrece un rango estándar de hasta 10:1. Y, por supuesto, lo estándar siempre es preferible.

Se Necesita Tiempo para Volar

Convertirse en un actor relevante en la fabricación aeroespacial no ocurre de la noche a la mañana. Se necesitan décadas para convertirse en un proveedor de renombre global, y esto es cierto para todos los involucrados: OEM, proveedores de nivel uno, talleres, fabricantes de herramientas de corte y constructores de máquinas herramienta que participan en cada paso del proceso. Incluso si tienes los mejores productos del mundo, se requieren años para aprender y comprender la forma única en que opera la industria aeroespacial. Siempre está evolucionando, por lo que los proveedores deben evolucionar constantemente con los tiempos. Para KAISER, las recientes cabezas de taladrado digitales están ganando popularidad entre los fabricantes aeroespaciales, porque eliminan la variable del operador. Y cuantas más variables se puedan eliminar, más repetibles y precisos serán los componentes; en la fabricación aeroespacial, eso es realmente el Santo Grial.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario