I would imagine that most of the high volume machine shops have dedicated "prep cells" that are equipped with modular vises for flexibility in quick changes regarding size. Zero point precision holes are established in a drop off section of the raw material and bolt holes are established to secure the part on a grid plate mounted on a machine in the "finishing cell". The sub plate attaches to the machine table and is flat.

The CNC zero point is entered into the machines offset table that the CNC programmer references. This entire process saves countless setup hours and generates more parts per machine hour. The last Machine pass with a cutter separates the part from the framework or tooling tabs.

A vise is not dead by any means

¿Ha Muerto el Tornillo de Sujeción?

Aunque ha existido desde siempre, ¿tiene el tornillo de banco limitaciones para los talleres en un mercado competitivo? ¿Es necesario reinventar la rueda para reducir algunas de sus limitaciones? Para evaluar la viabilidad del tornillo de banco en las operaciones de manufactura actuales, necesitamos descubrir la manera más eficiente de utilizarlo.

El tornillo de banco es el equipo de sujeción de piezas más ubicuo. Los veo en instalaciones que atienden prácticamente todas las industrias, desde aeroespacial hasta médica. Son versátiles, rígidos y confiables, no consumen un volumen excesivo y han existido desde siempre. Dicho esto, el argumento de “siempre lo hemos hecho así” no se sostiene para talleres en un mercado competitivo, ni para operadores, maquinistas y similares que buscan mejorar sus capacidades. Para evaluar la viabilidad del tornillo de banco en las operaciones de manufactura actuales, necesitamos descubrir la manera más eficiente de aplicarlo. Analicemos cómo se usa hoy en día.

En cuanto al tamaño de la pieza, se pueden descartar casi por completo las piezas grandes debido a la abertura limitada de la boca, generalmente de seis a 10 pulgadas, según el fabricante. Pero la combinación de rigidez y flexibilidad con un bloqueo y desbloqueo rápido y relativamente fácil (una vez configurado) sigue haciendo del tornillo de banco una buena opción para lo que la mayoría consideraría piezas pequeñas a medianas de la forma y factor adecuados. El tornillo de banco es efectivo para piezas prismáticas porque se pueden sujetar desde dos lados sin preparación de la pieza o del material en bruto. Las piezas redondas, por otro lado, se benefician más de un torno o una mordaza. Además, una vez que se ha mecanizado la pieza, sujetar las caras cortadas puede ser limitante si la pieza es delgada o fácilmente deformable; no se quiere sujetar desde el exterior. Se busca mantener la pieza con cierto nivel de control, generalmente con un accesorio dedicado. Los tornillos de banco son particularmente útiles para operaciones iniciales; sin embargo, son más engorrosos y riesgosos en etapas avanzadas de mecanizado.

En términos de volumen de producción, los tornillos de banco no funcionan muy bien cuando los lotes son grandes. En su lugar, los accesorios y máquinas dedicados tienden a ser más eficientes porque las configuraciones no cambian. Esto nos lleva al cambio de operación. Hemos establecido que las barreras de cambio hacen que los tornillos de banco sean inadecuados para trabajos de alta producción, pero también han demostrado ser ineficientes al trabajar con piezas pequeñas. Cuanto más pequeña es la pieza, más rápido es su ciclo individual y más específico se vuelve su punto de sujeción. Por ejemplo, si tomar una pieza pequeña requiere de dos a cinco minutos y el cambio 30 segundos, eso representa un porcentaje enorme —y costoso— del tiempo de ciclo de esa pieza. En este punto, los accesorios suelen diseñarse para manejar múltiples piezas y distribuir el tiempo de cambio. Con las piezas grandes descartadas, las piezas medianas, con ciclos de 20 a 30 minutos o más, parecen ser el punto ideal para los tornillos de banco.

Ahora, pasando a la configuración inicial, una de las áreas donde un tornillo de banco puede consumir mucho tiempo. Tomar una pieza en bruto, establecer el punto cero y el tope final, y ejecutar el programa está bien. El problema surge cuando llega un nuevo lote de piezas, momento en el que las limitaciones del tornillo de banco aparecen. Cada vez que se cambia a una serie diferente de piezas, el cambio del punto cero a menudo requiere tiempo significativo para restablecerse. Además, cambiar de trabajo en tornillo de banco a trabajo en accesorio puede ser complicado. Desde limpiar la mesa hasta alinear y nivelar la nueva sujeción, eventualmente se alcanza un punto de rendimientos decrecientes —eso es dinero real— donde el operador no puede cambiar el producto lo suficientemente rápido. Así que, sin más preámbulos, es hora de responder la pregunta del día: ¿está muerto el tornillo de banco?

No, el tornillo de banco no está muerto. Es un equipo probado que sigue siendo útil para la mayoría de las aplicaciones generales de mecanizado. Sin embargo, considerando algunas de las limitaciones discutidas en cuanto a tamaño y forma de la pieza, configuración, niveles de productividad y cambios de operación, tengo una idea de cómo darle al tornillo de banco una vida más plena.

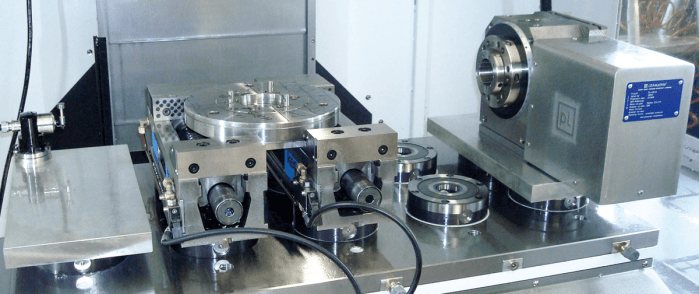

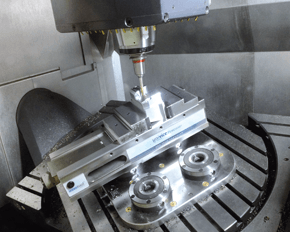

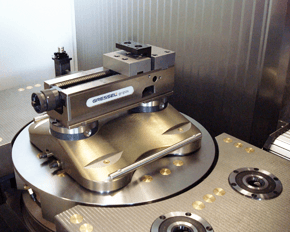

En escenarios donde no se está 100 por ciento dedicado a un tipo específico de producción, se necesita la flexibilidad para adaptarse entre piezas prismáticas en bruto y piezas sujetadas en accesorios. Ahí es donde un sistema de sujeción de punto cero brilla. Si visitas a cualquiera de nuestros usuarios finales que han adoptado nuestro sistema UNILOCK, verás tornillos de banco ya sea en una placa adaptadora o con perillas de sujeción adheridas a la parte inferior. Aunque vendemos tornillos de banco pre-cargados con perillas UNILOCK, muchos se pueden adaptar con relativa facilidad. Este enfoque resuelve casi todos los desafíos de configuración, cambio y producción que mencioné anteriormente. Cada fabricante de tornillos de banco es diferente. Aquellos que tienen fondos planos y uniformes facilitan la adición de perillas. Otros pueden ya tener características de ubicación (no todos los patrones coinciden con los nuestros) en la parte inferior que hacen aún más fácil añadir perillas. Si un tornillo de banco es fundido, no siempre tiene fondo plano y uniforme, lo que hace imposible instalar perillas.

También existe una alternativa creativa que se ubica entre la conversión total a punto cero y mantener los tornillos de banco tradicionales: a menudo veo configuraciones con un tornillo de banco estándar en un extremo de la mesa de mecanizado y una mordaza UNILOCK en el otro. Aunque estas configuraciones no aprovechan todos los beneficios de la sujeción de punto cero, representan un buen compromiso. ¿Tiene el tornillo de banco limitaciones? Sí. ¿Está muerto? No. ¿Es necesario reinventar la rueda para reducir algunas de sus limitaciones? No. Simplemente combinar lo que el tornillo de banco hace mejor con lo que el punto cero hace mejor puede resultar en un ahorro significativo de tiempo y costos.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Randy Kitchens

Lun, 05/07/2021 - 17:17