Hora de la Herramienta para Fracking

Recientemente visité a un cliente que produce extremos de fluido para la industria del fracking en material de acero P20. Los operadores de la empresa querían reducir el tiempo de ciclo realizando un taladrado en bruto en lugar de llevar a cabo una interpolación helicoidal con un molino. Con un poco de conocimiento y las herramientas adecuadas, pudimos reducir significativamente el tiempo de ciclo.

Interpolación Helicoidal vs. Taladrado en Bruto

La interpolación helicoidal depende de los ejes de la máquina para generar el resultado. Se utiliza un cortador de fresado, más pequeño que el diámetro deseado del agujero, que se desplaza siguiendo un trayecto helicoidal para abrir el orificio. Para proyectos únicos, producciones bajas o taladros superficiales, puede ser una solución temporal adecuada. Sin embargo, hay que tener en cuenta que las fuerzas radiales se ejercen constantemente sobre el husillo, lo que puede aumentar el desgaste de los rodamientos, además de afectar la estabilidad de la herramienta en herramientas más largas. Con un taladrado en bruto con cabeza doble, simplemente se introduce la herramienta de manera axial, por lo que la operación es más estable; las fuerzas de corte radiales están equilibradas y el resultado es una fuerza axial de retorno al husillo de la máquina. Esto también es importante cuando se requieren taladros más profundos con herramientas más largas. La deflexión de un cortador de fresado reduce su productividad mucho más rápido que una herramienta de taladrado a medida que aumenta la longitud de la herramienta. Y cuando esa diferencia de productividad se amortiza en una larga producción, el taladrado se vuelve cada vez más valioso.

Sin embargo, el taladrado no está exento de limitaciones. Por ejemplo, en la operación de taladrado, un operador está limitado en la cantidad de material que se puede retirar por pasada. Esto se debe a que solo se puede cortar tan ancho como las plaquitas de la herramienta. Para grandes allowances de material, la cabeza de taladrado puede configurarse para corte escalonado, donde los bordes de corte están desplazados en altura y diámetro. Esto permite pasadas de desbaste que abren un agujero más de 1" (25,4 mm) por pasada, aunque la velocidad de avance se reduce porque la herramienta se vuelve efectiva solo por un borde. Con una herramienta de fresado, se puede programar cualquier trayectoria necesaria para alcanzar el tamaño deseado y producir grandes superficies en el fondo de los agujeros si no atraviesan completamente la pieza. Nuevamente, el sacrificio es tiempo.

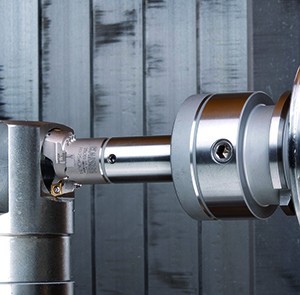

La verdad es que, al comparar las velocidades de avance axial para ambas operaciones en múltiples materiales, las cabezas de taladrado en bruto, como la Serie 319 SW de Kaiser, son más rápidas en operaciones de desbaste. Dos bordes de corte son más rápidos y menos costosos de indexar frente a cortadores helicoidales con varias plaquitas por ranura de corte.

Determinar qué operación elegir depende realmente de los requisitos de producción del trabajo. Muchas empresas, cuando comienzan, consideran los costos de sus herramientas, y un molino helicoidal de un solo tamaño puede cubrir un rango de tamaños infinito, por lo que eligen la interpolación helicoidal. Pero a medida que la producción aumenta, como ha ocurrido recientemente en las florecientes industrias energéticas (especialmente el fracking), el tiempo de ciclo se convierte en un problema. En este caso, las empresas recurren gradualmente a las herramientas de taladrado porque, al especializarse en producciones más largas y requerir repetibilidad, un operador generalmente obtiene rendimientos decrecientes por la versatilidad que puede ofrecer el fresado.

Fracking y Taladrado

Muchos de los clientes de BIG DAISHOWA habían trabajado en petróleo y gas durante algún tiempo, pero cuando el fracking despegó el verano pasado, los talleres comenzaron a redoblar sus esfuerzos en esta área. La industria que había comenzado en Oklahoma y Texas se expandió rápidamente hacia el norte y el este, hasta Ohio, Michigan y Pensilvania. Se descubrieron aún más nuevos depósitos de gas, y se generó una especie de carrera para equipar estas operaciones de fracking con los componentes necesarios para acceder al gas.

Una empresa, en particular, tenía la capacidad de mecanizado para satisfacer la demanda inicial del fracking, pero cuando sus pedidos comenzaron a aumentar, los operadores se dieron cuenta de que necesitaban cambiar su proceso para mantenerse al día. La operación consistía en iniciar taladros de Ø3,625" (92,1 mm), que debían abrirse a Ø4,100" (104,1 mm), taladrando desde ambos lados a una profundidad de 9,5" (241,3 mm). Este cliente estaba interpolando y había estado usando un producto de un competidor para el acabado del orificio. Esto resultó en problemas para mantener el tamaño y vibraciones; afortunadamente, la empresa había descubierto BIG DAISHOWA mientras buscaba alternativas de acabado. Las herramientas de acabado ofrecían la capacidad de mantener el tamaño de manera consistente, así que cuando la empresa se dio cuenta de que necesitaba desbastar más rápido, los operadores naturalmente recurrieron a BIG DAISHOWA también para las herramientas de desbaste. De todos modos, estaban usando una cabeza de acabado Kaiser, y agregar una operación de taladrado en bruto solo ayudó a acelerar el proceso.

Utilicé la cabeza de corte doble 319 SW en la configuración equilibrada (RSS) con plaquitas CC12 de grado TNP12 y comencé a trabajar a una velocidad de 500 sfm (152,4 metros superficiales/min [smpm]) y un avance de 0,020 ipr (0,51 mm/rev) con 1000 psi (6895 kPa) de refrigerante a través de la herramienta. Siempre recomendamos refrigerante para ayudar con la evacuación de virutas. Por lo general, un operador está limitado por lo que tiene en la máquina en cuanto a refrigerante a través de la herramienta. En cuanto a la velocidad, 500 sfm es típicamente un punto de partida seguro para material de acero P20.

Las longitudes de herramienta eran un poco largas, pero con la línea de herramientas de BIG DAISHOWA, el operador aún pudo trabajar a una velocidad razonable. La velocidad de avance de 0,020 ipr es un punto de partida estándar, siempre que tenga una herramienta rígida y una pieza fijada de manera firme.

Manejo de Virutas

Mi configuración inicial funcionó sin vibraciones, pero noté virutas largas en el taladro que no se habían evacuado. La carga del husillo estaba alrededor del 40%, así que aumenté el avance a 0,024 ipr (0,61 mm/rev) en el siguiente taladro. Las virutas seguían siendo un poco largas, pero no se agrupaban, y el suministro de refrigerante logró expulsarlas del orificio. Fue necesario indexar las plaquitas antes de poder trabajar en el lado opuesto, donde había una interrupción considerable. La herramienta funcionó bien hasta la interrupción, momento en el que perdimos ambos bordes de corte.

Luego decidí cambiar a las plaquitas TNP14, de grado más resistente y con una geometría de ruptura de virutas más plana, similares a las plaquitas que el cliente usa en otras herramientas con gran éxito en este material. Pudimos realizar tres taladros con esta plaquita, incluso en los taladros altamente interrumpidos. Y cuando aumentamos la velocidad a 600 sfm (182,88 smpm) y el avance a 0,026 ipr (0,6604 mm/rev), las virutas fueron muy cortas, lo que hizo que el proceso fuera altamente repetible, ya que las virutas se evacuaban fácilmente del taladro. Los diámetros de los taladros también serían más repetibles frente a la interpolación helicoidal, lo que hace que el proceso con las cabezas Kaiser 310 EWN que ya estaban usando para acabado de taladro sea más consistente.

Tanto la interpolación helicoidal como el taladrado en bruto tienen su lugar en operaciones de perforación para aplicaciones en la industria del petróleo y gas, como el fracking. Cada una tiene sus ventajas y limitaciones. La gran flexibilidad de un molino en interpolación helicoidal puede ser una buena solución para agujeros poco profundos o proyectos únicos que no justifican una configuración dedicada. Pero a medida que crecen este tipo de pedidos, la velocidad comparativa, especialmente en cortes más profundos, se magnifica, y el taladrado en bruto supera exponencialmente a la interpolación helicoidal en términos de producción. Realizar el cambio solo requiere las herramientas adecuadas con suficiente rigidez y repetibilidad para afrontar los grandes pedidos derivados del auge de la industria del fracking.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario