La Herramienta Digital Mejora la Precisión y Reduce el Desperdicio

Una tasa de desperdicio de casi el 4 por ciento estaba afectando las ganancias de Impact CNC. Pero ese no era el único problema que el fabricante enfrentaba al usar cabezales de mandrinado analógicos. Sus operadores verificaban constantemente la precisión por temor al retroceso, lo que ralentizaba la producción. Después de cambiar a cabezales de mandrinado digitales de BIG DAISHOWA (Hoffman Estates, Illinois), la empresa notó de inmediato una reducción en el desperdicio y una mejora en la precisión.

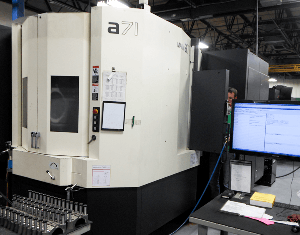

Desde su creación en 2012, el taller en Columbia City, Indiana, ha crecido, inaugurando su instalación Gateway Park hace un año. Impact ahora emplea a 55 personas y busca más ayuda para cubrir sus operaciones de 30,000 pies cuadrados. El fabricante CNC por contrato afirma que su misión es cumplir o superar los requisitos del cliente proporcionando entregas rápidas y a tiempo de componentes que cumplan con las especificaciones para las industrias automotriz, de camiones pesados, fuera de carretera y de petróleo y gas.

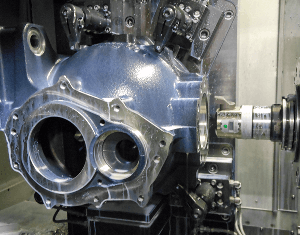

Cumplir con estos requisitos tuvo un alto costo para una aplicación de mandrinado de 50 piezas que funcionaba a 1,000 pies superficiales por minuto y alimentaba a 0.006 pulgadas. En esa aplicación en particular, que usaba cabezales de mandrinado analógicos, Impact experimentaba un diámetro sobredimensionado que causaba una tasa de desperdicio de casi el 4 por ciento. El desperdicio considerable era inaceptable, especialmente porque la empresa era responsable de comprar el material. Además, la tasa de desperdicio se traducía en decenas de miles de dólares, posiblemente hasta $30,000, según Aaron Schoon, ingeniero de manufactura.

Aunque era un problema importante para Impact, la alta tasa de desperdicio no era la única desventaja de los cabezales de mandrinado analógicos. Según el Sr. Schoon, los operadores se frustraban con los defectos de diseño y verificaban constantemente la precisión por temor al retroceso, lo que ralentizaba la producción.

Cuando los ajustes de entrada no coinciden con la salida del portaherramientas, la herramienta muestra retroceso, a menudo debido al desgaste. En estos casos, es posible que un operador gire el dial o la marca de ajuste del cabezal de mandrinado varios clics o marcas y aún no observe ningún movimiento diametral del borde de corte en un presetter. Por eso, normalmente deben realizar cortes de prueba que consumen mucho tiempo y hacer los ajustes necesarios para garantizar que el orificio se mecanice al tamaño correcto, en lugar de depender únicamente de la medición inicial en un presetter.

Lo que hacía el proceso más frustrante para los operadores de Impact era que, aunque los cabezales eran analógicos, estaban lejos de ser antiguos. No se trataba de herramientas muy usadas o desgastadas, sino de herramientas nuevas que generaban la inaceptable tasa de desperdicio del 4 por ciento.

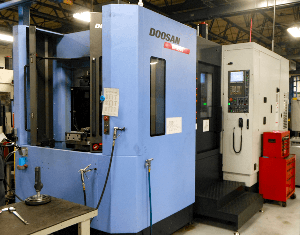

“Sabíamos que era momento de un cambio, y subimos en la cadena de marcas hasta llegar a la mejor en términos de reputación de calidad. Fue entonces cuando nos inclinamos por los cabezales digitales”, dice el Sr. Schoon. “Probamos varios cabezales de mandrinado disponibles en el mercado—todos digitales. Esa parecía ser la dirección en la que se movía la industria, así que tenía sentido ir hacia lo digital. Los operadores hablan digital hoy en día.”

El Sr. Schoon contactó a su distribuidor, quien a su vez se puso en contacto con Kelly McGaffick, gerente regional de BIG DAISHOWA. El Sr. Schoon había probado los cabezales Kaiser con el Sr. McGaffick poco antes, pero había optado por otra marca. Sin embargo, la decepcionante experiencia con desperdicio de la otra marca hizo que la empresa reconsiderara, y BIG DAISHOWA fue invitada nuevamente para realizar dos pruebas con dos cabezales digitales diferentes.

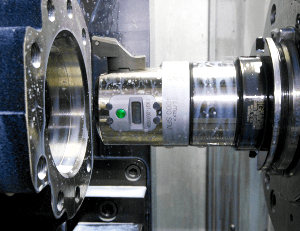

Entre los modelos de gama alta probados, los cabezales de mandrinado Kaiser de BIG DAISHOWA mostraron la mayor precisión. Aunque la transición a digital era un beneficio y una inversión a largo plazo en herramientas futuristas, el criterio principal de Impact era encontrar cabezales con la precisión necesaria para cumplir las tolerancias requeridas. Además de ser digitales, el Sr. Schoon dice que las herramientas BIG DAISHOWA tenían un diseño general superior. El tornillo de accionamiento directo frente al engranaje helicoidal eliminaba el retroceso, haciendo que el producto durara más.

Los empleados de Impact notaron una reducción inmediata del desperdicio con los nuevos cabezales de mandrinado Kaiser. Por ejemplo, la empresa afirma que los sistemas analógicos son inherentemente propensos a errores humanos, un efecto que se acentúa a medida que las divisiones del dial se vuelven más finas. Consideremos un operador que lee un diámetro de 0.0001 pulgadas en un cabezal analógico mientras divide las marcas Vernier para lograr especificaciones extremadamente precisas. Ese operador se ve obligado a manejar dos lecturas separadas en su mente, lo que puede llevar a un error, según la empresa.

Con las pantallas digitales, sin embargo, es mucho más fácil lograr precisión. Las lecturas numéricas son objetivas, no sujetas a interpretación.

“Prácticamente no hubo capacitación con los nuevos cabezales de mandrinado digitales”, dice el Sr. Schoon. “Son increíblemente fáciles de ajustar. Cuando un operador mide un orificio que está por debajo del tamaño, puede poner a cero la lectura del cabezal y ajustar el diámetro hasta que la pantalla digital muestre el ajuste correcto.”

Los ajustes en un cabezal de mandrinado digital también son más rápidos. Intentar realizar ajustes precisos en el diámetro contando divisiones mínimas en un cabezal requiere más esfuerzo que simplemente mirar una pantalla digital: es un proceso mucho más simple.

El retorno de inversión del mandrinado digital proviene del tiempo ahorrado al hacer ajustes en el husillo, así como del aumento en la precisión de dichos ajustes, lo que previene desperdicio y mantiene el costo por pieza lo más bajo posible.

Junto con el cambio a cabezales de mandrinado digitales, Impact también cambió a portaherramientas y extensiones BIG-PLUS CAT 50. Los nuevos portaherramientas aumentaron la rigidez, ayudando a los cabezales a alcanzar la precisión necesaria.

Impact aún trabaja a la misma velocidad y alimentación que con los cabezales analógicos, solo que ahora la tasa de desperdicio en la operación de mandrinado es inferior al 0.5 por ciento, según el Sr. Schoon.

“Esto nos pone más en línea con nuestras cotizaciones originales, ya que ciertamente no planeamos operar con una tasa de desperdicio del 4 por ciento”, dice. “Entre el diseño superior y el conjunto adicional de capacidades que ofrece el nuevo diseño, los cabezales de mandrinado digitales Kaiser están demostrando ser un gran activo para nuestro negocio. Hemos visto una mejora significativa en nuestras ganancias.”

Las herramientas de mandrinado digitales de BIG DAISHOWA son idénticas a sus predecesoras analógicas. Con los mismos rangos de mandrinado, parámetros de corte y capacidades de refrigeración interna, un operador puede reemplazar un modelo analógico por uno digital con poca o ninguna reprogramación. Los cabezales digitales usan los mismos accesorios, como barras de mandrinado y portaplaquitas, que sus equivalentes Kaiser no digitales.

“Es realmente bastante simple; los cabezales de mandrinado digitales son más fáciles de manejar que los analógicos”, dice el Sr. Schoon. “Cuando se mecaniza con tolerancias estrictas, los ajustes se pueden hacer mucho más rápido y fácil que con los cabezales analógicos. Es difícil creer que no los hayamos estado usando todo este tiempo.”

Editado por: Emily Probst - Editora Gerente

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario