Permita que su TMS y sus máquinas-herramienta se comuniquen entre sí

Los propietarios de talleres mecánicos buscan constantemente formas de reducir costos y aumentar la productividad. El software de sistema de gestión de herramientas (TMS), junto con los preajustadores, puede lograr ambos objetivos, y juntos ofrecen muchas ventajas en las actividades diarias de un taller. El software TMS ayuda a organizar y localizar el inventario de componentes, facilita el control de montaje y ubicación, monitorea la vida útil de las herramientas, crea hojas de configuración y ayuda en la planificación y control general de la producción.

En general, los propietarios de talleres no quieren invertir en algo que no produzca piezas. Sin embargo, la industria está tomando un nuevo rumbo. Aunque el TMS no fabrica piezas, reduce el tiempo de preparación y el uso de componentes, lo que en última instancia conduce a mayores ganancias para el taller. A largo plazo, la inversión vale la pena.

La mayoría de los talleres ya utilizan sistemas de gestión de herramientas en cierta medida, ya sea electrónicos o mediante una biblioteca física, y existen diversos sistemas nuevos disponibles con distintos niveles de complejidad. El primer paso es determinar cuál sistema es el adecuado para su taller.

Comencemos con lo básico

En el nivel más básico, los preajustadores pueden imprimir etiquetas que contengan el número de trabajo, dimensiones, compensaciones, herramientas requeridas, etc., y un operador debe luego ingresar manualmente la información impresa en la tabla de compensaciones de la herramienta en el control. Estas hojas de configuración generadas por CAD son muy populares en los talleres en este momento, pero introducir manualmente la información consume tiempo e introduce el riesgo de errores humanos.

Cuando se pasa el papel por todo el taller, es susceptible de ser desplazado o perdido, lo que podría dejar al operador con datos incorrectos. Usar una versión desactualizada de una hoja de configuración puede costar miles de dólares en producción y materiales desperdiciados.

Aunque este método de entrada manual puede funcionar bien para trabajos únicos, cambios de una sola herramienta o series infrecuentes/bajas, SPERONI ha incorporado nuevas tecnologías para optimizar aún más el proceso, reduciendo errores humanos y trabajo manual.

Construyendo una biblioteca de herramientas personalizada

Para los talleres que buscan llevar el software TMS al siguiente nivel, los nuevos preajustadores presentan opciones para construir una biblioteca de herramientas específica para cualquier taller. En el caso de una configuración completa, o la preparación de una torreta completa donde se cambian todas las herramientas de la máquina (generalmente cuando un operador cambia de un componente a otro), el post-procesamiento representa un gran avance para evitar errores. En este sistema, el preajustador crea un archivo con la información de compensaciones y envía el archivo a la red, desde donde puede ser enviado al control mediante software DNC.

Este tipo de sistema ofrece muchas ventajas. Lo más importante es que un operador solo necesita configurar un trabajo una vez. Después de eso, estará disponible electrónicamente. Cuando llega un nuevo trabajo, la información se ingresa en el control del preajustador para asociar el número de trabajo con todas las herramientas correspondientes. Una vez hecho esto, se guarda de manera permanente. Un taller puede no volver a ver ese trabajo durante cinco años, pero cuando vuelva a aparecer, no será necesario recrearlo. El operador solo necesita buscar el número de pieza en el preajustador para encontrar el trabajo y las herramientas asociadas, y luego entrar directamente en producción sin perder tiempo. Esto es especialmente útil para talleres pequeños que realizan trabajos personalizados.

Las máquinas-herramienta más nuevas tienen la capacidad de encontrar un archivo de programa de componente y cargarlo automáticamente. La entrada del programa funciona de manera similar a cómo se ingresaría un programa de componente en la máquina. La comunicación desde el preajustador solo sería un complemento para la compensación. Esta tecnología de post-procesamiento elimina completamente el error humano, a menudo llamado “síndrome del dedo gordo”, y ayuda a minimizar el desperdicio que este puede causar.

Al implementar el sistema, los operadores también tienen la posibilidad de investigar y ejecutar comparaciones de trabajos. Esto se hace ingresando el trabajo que se está ejecutando actualmente, el trabajo que se ejecutará a continuación y las herramientas necesarias. El sistema identificará las herramientas comunes entre ambos trabajos y localizará las restantes, ya sea que estén en la máquina, en el almacén de herramientas o desarmadas. Esto facilita el flujo y la transición de un trabajo a otro aprovechando al máximo cada eficiencia disponible.

Integrar una biblioteca de herramientas en el preajustador reduce la redundancia, gestiona el inventario y disminuye los costos de herramientas. Esto simplifica la gestión del inventario, ya que el sistema realiza un seguimiento detallado de las herramientas necesarias para cada trabajo, lo que está disponible en el taller y lo que debe pedirse.

Datos a prueba de errores

La mejor manera de proteger los datos de las herramientas es mantenerlos en la propia herramienta y usar identificación por radiofrecuencia (RFID) como medio para cargar la información de compensaciones en el control. Un nuevo preajustador, una vez que ha medido las compensaciones al final del ciclo, escribirá todas las dimensiones en una etiqueta que se encuentra dentro del portaherramientas. En este sistema, el portaherramientas transporta todas sus dimensiones y detalles de compensación. Una vez que se coloca en la máquina, el control puede leer la etiqueta y actualizar su tabla de compensaciones desde esa etiqueta. Incluso si un operador coloca la herramienta en la máquina equivocada, los datos correctos se conservarán.

Elegir el sistema adecuado para su taller

Estos tres niveles de seguridad en la entrada de datos tienen diferencias de costo. La impresión básica y la entrada manual es la opción menos costosa, siendo la impresora de etiquetas el único gasto, pero los operadores están sujetos a errores de “dedo gordo”. El post-procesador es confiable y elimina errores de transcripción y errores de “dedo gordo”, pero el archivo y la herramienta siguen siendo dos entidades separadas. Si un operador compensa las herramientas para una máquina y carga el archivo del post-procesador en otra máquina, o coloca la herramienta en el bolsillo equivocado de la torreta (lo que ocurre con frecuencia), todo el proceso queda comprometido. Para evitar estos errores, cada vez se utiliza más RFID, que es a prueba de errores. La herramienta se mide, se coloca en la máquina, y luego la máquina (cualquiera que sea, en cualquier bolsillo de la torreta) lee la herramienta. Este método es el más confiable.

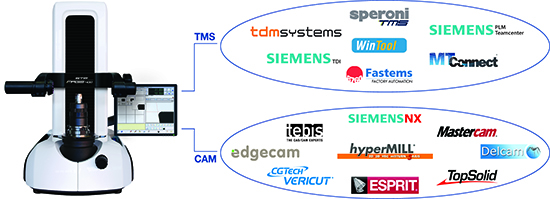

Al elegir un sistema de gestión de herramientas, es importante considerar si el sistema puede crecer con su operación. Por ejemplo, la oferta de SPERONI es única porque todos los datos de un sistema TMS se pueden transferir fácilmente a un sistema TDM, por lo que si desea actualizar, puede hacerlo. Al transferir datos, los preajustadores SPERONI trabajan con los sistemas TMS y TDM para eliminar cualquier dato duplicado, permitiendo compartir información de manera segura entre sus sistemas.

¿Vale la inversión?

La mejor manera de aumentar la rentabilidad es reducir los costos generales y aumentar la productividad, y los preajustadores SPERONI pueden ayudar a un taller a lograr ambos objetivos simultáneamente. Los preajustadores reducen significativamente el tiempo de preparación, aumentando la productividad. También analizan la herramienta fuera del centro de mecanizado, asegurando que la plaquita no esté astillada, desgastada o agrietada, que el cortador no esté demasiado romo y que la desviación no sea excesiva.

Minimizar la desviación también aumenta la vida útil de la herramienta, lo que a su vez reduce la cantidad de cortadores necesarios para un trabajo determinado. Disminuir los costos de consumibles y aumentar la productividad significa más dinero en su bolsillo, convirtiendo a los preajustadores en una inversión doble. Con una variedad de opciones, solo es cuestión de encontrar el preajustador y el software TMS más adecuados para su operación.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario