Mejora de la productividad mediante el uso de herramientas de microcorte

La fabricación de piezas y elementos en miniatura no es algo nuevo. En el pasado, se utilizaban tecnologías de EDM y láser para crear estos elementos. Aunque estas tecnologías funcionaban para trabajos de bajo volumen, no son prácticas para las aplicaciones micro de alto volumen que se demandan hoy en día.

La fabricación en alto volumen de micro piezas está impulsando una revolución en la microfabricación. La variedad de aplicaciones es impresionante: componentes médicos/dentales, micro moldes, circuitos fluidos, microválvulas, actuadores y motores en miniatura, entre otros. La industria de los micro moldes, por ejemplo, se está expandiendo rápidamente en Norteamérica, impulsada por desarrollos en las industrias médica, de telecomunicaciones de fibra óptica, automotriz y de micro motores.

En este artículo, exploraremos las pautas que se deben seguir al buscar formas de aumentar la productividad utilizando herramientas de corte micro.

Geometría básica

Normalmente, consideramos herramientas micro a aquellas con diámetros menores a 3 mm. Sin embargo, es importante notar que las herramientas micro no son solo versiones reducidas de herramientas macro. Hay muchas características de una herramienta macro – por ejemplo, una de ¾ pulg. – que simplemente no se pueden reducir al tamaño micro. Es importante comprender las limitaciones de las herramientas micro estrictamente debido a sus geometrías.

Por ejemplo, las herramientas micro deben tener un grosor de alma suficiente para soportar la acción de corte. Como ejemplo, Sphinx fabrica un taladro micro de agujero profundo de menos de 1 mm de diámetro que alcanza 80 x D. Este taladro solo tiene flautas en la punta porque se requiere penetración en incrementos de 10 x D, por lo que es beneficioso dejar el resto del taladro cilíndrico para mayor resistencia.

Lo que se considera muy afilado para una herramienta macro – por ejemplo, 10 micrones – no lo es para una micro herramienta. Un radio de filo de 10 micrones con una carga de viruta de 3 micrones no solo está embotado, sino que se considera un ángulo de filo altamente negativo.

El uso de un recubrimiento en una micro herramienta disminuye su rendimiento al ocupar demasiado espacio de las flautas; al usar un recubrimiento, llenarás las flautas, quedando con un sólido vástago para perforar. Esto se debe a que el cambio de diámetro debido al recubrimiento representa un porcentaje demasiado alto del diámetro del taladro por debajo de 0.2 mm.

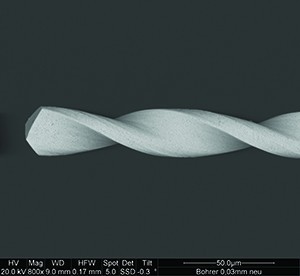

En la imagen presentada aquí (Figura 1), observe el grosor de alma suficiente para la evacuación de virutas. Las flautas finamente rectificadas aún presentan muchas características de un taladro macro estándar. No se utiliza refrigerante al emplear el taladro, ya que su uso debilita la estructura general de la herramienta. Este taladro de 0.03 mm de diámetro es actualmente el de menor diámetro que Sphinx fabrica como artículo estándar.

Al microfresar, es crucial que el avance por diente sea igual al radio del filo de corte. Este es uno de los parámetros más comúnmente pasados por alto al microfresar.

También existe un límite para lo pequeño que puede fabricarse el radio del filo de una herramienta. Por ejemplo, el radio del filo de un cortador de 0.05 mm no es proporcional al de un cortador de ¾ pulg., porque simplemente no es posible fabricar un radio proporcionalmente pequeño. Debido al filo relativamente embotado, la energía requerida para micro cortadores en relación con el MMR puede ser 2-10 veces mayor que los cálculos convencionales usados para cortadores macro.

También es crucial usar la micro herramienta más corta posible para un trabajo, ya que la presión adicional creada por el filo embotado causará deflexión. Una herramienta corta ayudará a resistir la deflexión.

Preocupaciones por desalineación

Comúnmente, en el mecanizado macro, los usuarios finales a menudo intentan superar la baja velocidad de sus husillos aplicando una herramienta con tres o más flautas. Esto permite alcanzar la velocidad de avance adecuada. Pero no deja suficiente espacio para la evacuación de virutas en aplicaciones de micro mecanizado; la viruta es el enemigo de las herramientas pequeñas.

Hay varias consideraciones al tratar de controlar la desalineación a altas velocidades. El primer paso es determinar la carga de viruta adecuada, lo más cercana posible al radio del filo de la herramienta. Una vez logrado esto, la única forma de disminuir el tiempo de ciclo es aumentar la velocidad. Operar a mayores velocidades de corte también mejora el acabado superficial de la pieza al minimizar el filo acumulado en el cortador.

El filo acumulado es una preocupación importante al operar a bajas velocidades de husillo. No solo disminuye la vida útil de la herramienta, sino también el acabado superficial. En la mayoría de los casos, provocará deflexión de la herramienta, lo que lleva a fallas prematuras.

El filo acumulado es mucho más probable en un micro cortador. Esto requiere más fuerza para remover el material, lo que resulta en deflexión del cortador y falla prematura. Dado que se corta una cantidad tan pequeña de material, muchas veces el corte se realiza más por fricción que por acción de corte, aumentando la probabilidad de filo acumulado.

La mayoría de las máquinas modernas pueden operar fácilmente micro cortadores de acero de alta velocidad. Pero quienes buscan un aumento significativo de productividad requieren pasar a carburo. El carburo necesita velocidades mucho mayores que el HSS, y no usar velocidades altas resulta en poca vida útil de la herramienta.

Portaherramientas

Las máquinas CNC deben operar a más de 60,000 rpm para facilitar el micromecanizado con herramientas de corte de pequeño diámetro. Estas velocidades implican considerar el balance y la desalineación dinámica, ambos difíciles de controlar usando portaherramientas grandes.

Hay algunas características del portaherramientas mostrado aquí (Figura 2) que son relevantes para nuestra discusión. Por ejemplo, tiene un diseño simétrico para altas velocidades; una pista de rodamiento para el colapso concéntrico del mandril alrededor del cortador; y roscas rectificadas con precisión.

No se puede confiar únicamente en la tolerancia de la herramienta para cumplir con las tolerancias requeridas en la pieza. Hay muchas otras variables a considerar, como la desalineación dinámica y el balance.

Controlando la desalineación

Controlar la desalineación en aplicaciones micro es uno de los métodos más sencillos para aumentar la vida útil de la herramienta y mejorar el acabado superficial. El filo de corte que experimente la mayor desalineación realizará la mayor parte del corte. Por lo tanto, casi toda la presión y desgaste de la herramienta ocurrirá principalmente en ese filo. Debido a que el corte se realiza principalmente con un filo, la vida útil de la herramienta será sustancialmente menor que una herramienta que rota alrededor del eje central.

Si no todos los filos de corte están en contacto con el material, el avance por diente será mucho mayor de lo esperado, ya que los cálculos asumen que todos los filos están cortando, no solo uno. Con una micro herramienta de tres flautas, por ejemplo, si programas un avance por diente basado en cálculos y solo un filo corta debido a excesiva desalineación, el cortador fallará prematuramente debido a la alta carga sobre ese filo.

Usar un mandril y portaherramientas de mayor calidad puede aumentar la vida útil y ahorrar dinero. En un ejemplo reciente en el que participé, un cliente logró 2-3 veces la vida útil previa de la herramienta al hacer este cambio.

El obstáculo que normalmente enfrentamos es el costo del mandril de mayor precisión. Pero los ahorros son reales. Por ejemplo, en una aplicación perforando una pieza de acero, 0.590 in. de profundidad con un taladro de carburo de 0.118 in. de diámetro, se hicieron 2,300 agujeros usando un portaherramientas con precisión de desalineación de 0.00008 in. Solo se perforaron 800 agujeros usando un portaherramientas con desalineación de 0.0006 in. Solo en este ejemplo, un taller podría ahorrar hasta $280 cada mes con dicha inversión.

Balance

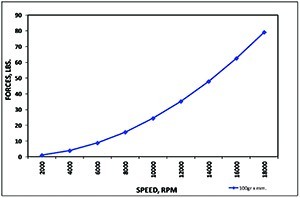

El balance es independiente de la velocidad; es constante a cualquier velocidad. La fuerza resultante creada por un desequilibrio aumenta exponencialmente con la velocidad. Por lo tanto, la cantidad de desequilibrio no cambia al aumentar la velocidad del husillo.

Sin embargo, la fuerza creada por el desequilibrio aumenta exponencialmente con la velocidad. Dado que las herramientas micro requieren velocidades más altas, las fuerzas efectivas creadas por el desequilibrio serán mucho más evidentes.

En el gráfico mostrado, se ilustra la curva exponencial de la fuerza resultante creada por un desequilibrio constante de 100 gramos-milímetros y velocidades de husillo crecientes. Lógicamente, los cortadores grandes pueden soportar fuerzas mayores. Pero, desafortunadamente, las herramientas que operan a las velocidades más altas, enfrentando las mayores fuerzas resultantes, son los diámetros más pequeños y débiles. Es crucial controlar estas fuerzas usando portaherramientas bien balanceados y de alta precisión.

Esencialmente, hay cuatro consideraciones críticas para obtener el máximo rendimiento de sus micro herramientas:

- Asegurarse de que la carga de viruta sea igual al radio del filo de corte;

- Asegurarse de operar a la mayor velocidad posible;

- Seleccionar un portaherramientas adecuado para la tarea, garantizando alta precisión en la desalineación; y

- Asegurarse de que sus herramientas estén bien balanceadas.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario