Dimensionar correctamente su solución de mandrinado de agujeros profundos

El mandrinado de agujeros profundos presenta desafíos debido a la inevitable deflexión que ocurre al intentar terminar un agujero de gran profundidad. Diversos factores determinan el mejor enfoque para resolver este problema, por lo que es importante considerar todos ellos antes de elegir una solución para sus necesidades de mandrinado.

Acabado y semi-acabado – la diferencia en herramientas

Como en cualquier aplicación de corte, la herramienta debe coincidir con el propósito del corte. En aplicaciones de pequeño diámetro, las barras de metal pesado con conexiones modulares son ideales para el semi-acabado de agujeros profundos. El metal pesado es más denso que el acero, lo que ofrece una mejor amortiguación de vibraciones, pero es más resistente que el carburo sinterizado, por lo que la herramienta puede soportar mayores fuerzas de corte. Dado que el semi-acabado generalmente se realiza con corte gemelo, la reducción en la rigidez de la barra se compensa con el hecho de que las fuerzas de corte están equilibradas desde la cabeza de mandrinado gemela.

El desafío más importante para el mandrinado de agujeros profundos de diámetros pequeños se presenta durante el acabado. El mandrinado de acabado suele ser una operación de un solo punto, por lo que una barra de carburo sinterizado funciona mejor aquí porque es más rígida y menos propensa a desviarse. La deflexión no solo causa errores en el tamaño del agujero, sino que también puede provocar un acabado superficial deficiente.

Mantener la rigidez

Siempre que se corta una pieza, la herramienta ejerce fuerza sobre ella. La consecuencia de esto es que la pieza también ejercerá fuerza sobre la herramienta, y cuanto más larga sea la herramienta, mayor será el efecto de esa fuerza en el desempeño de la misma. Siempre habrá algún tipo de deflexión. A veces es medible, a veces no, pero se magnifica realmente cuando se tiene una herramienta que se extiende seis u ocho veces el diámetro.

Lo crucial en cualquier proceso de mandrinado es establecer tanta rigidez como sea posible en el vástago. La mejor manera de asegurarlo en una aplicación estándar es evitar tener demasiadas conexiones entre el cono y la cabeza de corte. Por ejemplo, si se utiliza un sistema modular para lograr extensión, cuantos menos componentes, mejor. BIG DAISHOWA tiene un sistema semi-modular que incluye vástagos de longitud extendida para que las empresas con producción de alto volumen puedan cambiar herramientas más fácilmente, manteniendo buena rigidez en el corte. Si hubiera más de un componente formando el vástago, la rigidez se ve inevitablemente comprometida.

Sin embargo, en algunos casos este enfoque de vástago único no funciona porque la herramienta puede volverse demasiado pesada. La masa adicional de la herramienta ayuda en los procesos de corte de diámetros pequeños, actuando como estabilizador. Sin embargo, es difícil mantener ese valor una vez que se supera cierto diámetro de conexión. En algún punto, la herramienta se vuelve demasiado pesada para que los operadores y los cambiadores automáticos de herramientas (ATC) la manejen. Actualmente existen soluciones que utilizan materiales más ligeros para compensar este desafío. En el caso de BIG DAISHOWA, la empresa ha creado componentes de aluminio en un sistema modular que introduce propiedades de amortiguación de vibraciones a la herramienta. Lo que esta solución pierde en rigidez, lo gana en propiedades de amortiguación.

La solución, conocida como herramienta CKN, es una conexión de tres tornillos, donde los tres tornillos guiados en el tubo de aluminio se acoplan en la parte piloto ranurada de la conexión, expandiéndola para obtener contacto cilíndrico y de cara. Esta solución se usa a menudo en aplicaciones de diámetros de 3 pulgadas en adelante, hasta 24”. Puede reducir el peso de la herramienta en un 50%, facilitando su manejo.

Sistemas de amortiguación

Para relaciones longitud-diámetro entre cuatro y ocho a uno en rangos de diámetro intermedios, a menudo se requieren herramientas especiales de aplicación para el acabado porque es difícil controlar las vibraciones o equilibrar los componentes ligeros con la estabilidad. BIG DAISHOWA ha introducido el sistema Smart Damper para este tipo de aplicaciones de acabado. Disponible en tipos de vástago integral y extensión modular, estos portaherramientas amortiguados están específicamente diseñados para reducir vibraciones al usarse con cabezas de mandrinado de acabado Kaiser.

A veces, la introducción de componentes Smart Damper marca la diferencia entre el éxito y el fracaso del mandrinado. En otros casos, el uso del amortiguador permite trabajar las piezas más rápido. En pruebas realizadas de BIG DAISHOWA se determinó que usando una herramienta con radio de punta de .008” y el sistema de amortiguación en su lugar, podían realizar buenos mandrinados desde 150 hasta 1,300 pies de superficie, perforando agujeros con una relación 6:1.

Profundidad del agujero vs alcance

Es importante considerar la naturaleza del agujero que se está trabajando y cuánto material se debe remover. Por ejemplo, un cliente puede necesitar un agujero de dos pulgadas de diámetro y quiere que la herramienta tenga 10 pulgadas de longitud. La siguiente pregunta es, ¿qué tan profundo es el agujero de dos pulgadas? ¿Necesita mandrinar las 10 pulgadas completas o solo alcanzar ocho pulgadas y mandrinar las últimas dos? Esto cambia completamente el enfoque del corte.

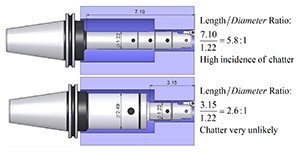

Por ejemplo, si se observa la ilustración aquí, la longitud requerida de la herramienta es de 7.1 pulgadas para un diámetro de 1.22. Usar una herramienta dedicada crea una relación longitud-diámetro de 5.8:1. Cualquier valor igual o superior a 4:1 probablemente generará desafíos de estabilidad. Sin embargo, como solo una sección corta necesita ser mandrinada, es posible usar una aplicación modular para reducir esa relación longitud-diámetro. En esta aplicación, fue posible reducir la relación a 2.6:1.

Soluciones de longitud extra-larga

En casos especiales, donde se requiere un diámetro muy grande y gran profundidad, ninguna de estas soluciones es práctica. En estos casos, se puede colocar un casquillo guía alrededor de la herramienta. Como su nombre indica, sirve para guiar la herramienta en el agujero y evitar que rebote. Es una aplicación especializada, pero si se realiza correctamente, puede ayudar a que una herramienta estándar funcione igual de bien.

El desafío con los casquillos guía es que deben usarse muy lentamente y prestando mucha atención a las cargas del husillo para asegurar que las virutas no se atasquen en el anillo, ya que esto arruinaría el acabado. A partir de unas 20 pulgadas de longitud para agujeros de 3 pulgadas de diámetro en adelante, se sugiere considerar este tipo de solución. Para un agujero de 1.5 pulgadas, valdría la pena considerarlo a profundidades de 12 o 15 pulgadas. Es recomendable discutir las opciones con su proveedor de herramientas.

Gestión de la cabeza de mandrinado

Otra consideración clave al preparar su agujero profundo es asegurarse de que tiene una barra de mandrinado correctamente equilibrada. La mayoría de los componentes modulares usados para construir un conjunto de herramientas ya están preequilibrados, pero esto no sirve de mucho si la cabeza de mandrinado no está equilibrada también. Hoy en día existen múltiples opciones de cabezas de mandrinado equilibrables e incluso autoequilibrables. Muchas personas piensan que las cabezas equilibradas son solo para aplicaciones de alta velocidad, pero en aplicaciones de largo alcance, la cabeza equilibrada elimina otra fuerza que podría causar problemas en el conjunto de longitud extendida.

Selección de plaquitas

Al calcular cuánto material dejar para el acabado de agujeros profundos, recuerde que menos es mejor. Profundidades de corte más ligeras reducen la fuerza sobre la herramienta, creando condiciones de corte más estables. El factor limitante es el radio de punta de la plaquita en la barra de mandrinado. Generalmente, se recomienda un radio de punta de .008” en la plaquita, dejando un sobrante de .008-.010” en el diámetro. Esto es bastante estándar. En aplicaciones de mayor diámetro, se puede permitir un radio de hasta .016”, por lo que vale la pena discutirlo con su proveedor de herramientas.

La selección ideal de plaquitas será una plaquita rectificada con filo de corte afilado para cortar libremente. Esto no solo ayuda a reducir la presión sobre la herramienta, sino que asegura que las virutas permanezcan cortas y puedan evacuarse eficazmente del agujero, un requisito crítico para mantener control de tamaño y acabado en agujeros profundos.

Conseguir el acabado correcto en un agujero puede ser un proceso delicado, pero los avances en herramientas han creado muchos enfoques diferentes para ayudar a lograr el acabado necesario y mantener a los clientes satisfechos. Su proveedor de herramientas está ahí para ayudar a gestionar su solución, así que asegúrese de preguntar cuál de estas soluciones puede ser la adecuada para su proyecto en particular.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario