Manteniendo a raya el descentramiento

Los portaherramientas con mayor contacto cono a cono, como este portapinzas Mega E de BIG Daishowa, son útiles para fresado de alta velocidad ya que permiten un corte estable.

Muchos talleres carecen de criterios objetivos para tomar decisiones de compra de portaherramientas. Dicen que cada fabricante de herramientas afirma ofrecer alta precisión, equilibrio perfecto y grandes fuerzas de sujeción. Con tantas opciones y pocas diferencias entre un portaherramientas y otro, la mayoría de las decisiones de compra se toman únicamente por el precio.

Sin embargo, usar este criterio pasa por alto el efecto crítico que tiene la excentricidad (runout) en la precisión de mecanizado y la vida útil de la herramienta. Muchos talleres y fabricantes de piezas no saben que pueden mejorar significativamente la excentricidad usando los portaherramientas adecuados.

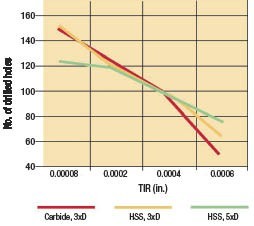

Material de trabajo: acero 1055 Velocidad, carburo: 250 sfm Velocidad, HSS: 90 sfm Avance: 0.004 ipr Profundidad de taladro: 3xD0.47 "Profundidad de taladro, 5xD: 0.60 "Diámetro de taladro: 0.118 " (3 mm)

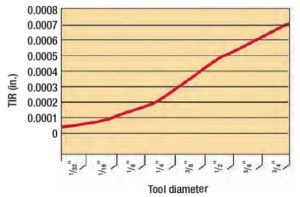

Dos variables importantes para determinar la excentricidad aceptable son el tamaño de la herramienta y su composición. Con herramientas de 3⁄4 " de diámetro o mayores, una excentricidad de 0.0005 " puede no afectar el rendimiento ni la vida útil de la herramienta. Sin embargo, con herramientas más pequeñas, la excentricidad debe ser mucho menor que 0.0005 ".

Los materiales de las herramientas también son críticos. Por ejemplo, los taladros de carburo sólido pueden durar mucho más que los de HSS, pero solo si la excentricidad se controla estrictamente.

Nuestra empresa realizó una encuesta informal preguntando: “¿Qué es una buena excentricidad?” El consenso fue que una buena excentricidad es de 0.0005 ". Decidimos evaluar este punto de referencia mediante pruebas de varias herramientas de corte. La Figura 1 muestra datos de pruebas de taladrado realizadas en el Mega Technical Center de BIG Daishowa en Awaji, Japón. Cada taladro se probó bajo las mismas condiciones, cambiando únicamente la excentricidad para cada valor.

Un taladro de carburo sólido de 3 mm de diámetro con 0.00008 " de excentricidad produjo 148 agujeros a 3 veces su diámetro hasta que el filo principal experimentó 0.008 " de desgaste, punto en el cual se consideró que la vida útil de la herramienta había terminado. Un segundo taladro de carburo de 3 mm de diámetro con 0.0002 " de excentricidad bajo las mismas condiciones produjo solo 125 agujeros usando la misma medición de vida útil. La prueba se repitió dos veces más con excentricidades de 0.0004 " y 0.0006 ", con una disminución en la vida útil a medida que aumentaba la excentricidad.

La siguiente prueba utilizó los mismos cuatro valores de excentricidad para un taladro HSS de 3 mm de diámetro a 3 veces su diámetro. Una tercera prueba replicó las dos primeras, pero con un taladro HSS de 3 mm de diámetro a 5 veces su diámetro, con refrigerante a través de la herramienta.

Para resumir los resultados:

• El carburo es el más sensible a la disminución de la vida útil debido a la excentricidad. Mejorar la excentricidad de 0.0006 " a 0.00008 " triplicó la vida útil del taladro de carburo sólido. Recuerde que los usuarios de herramientas en nuestra encuesta consideraron aceptable una excentricidad promedio de 0.0005 ".

• Las herramientas HSS fueron ligeramente menos sensibles que sus contrapartes de carburo sólido a la reducción de vida útil. Mejorar la excentricidad de 0.0006 " a 0.00008 " produjo una mejora del 230 % en la vida útil. Las herramientas HSS con refrigerante a través de la herramienta fueron incluso menos sensibles, con solo un 160 % de mejora en la vida útil.

Si un taladro no gira concéntrico a su eje central, se generan mayores fuerzas en la dirección radial del margen más alto, causando más desgaste en un lado.

Estos datos se utilizaron para graficar la eficiencia de la vida útil de las herramientas basada en resultados promedio tanto para herramientas de carburo como de HSS. A partir de estos datos, la eficiencia de vida útil puede graficarse según la excentricidad, donde la excentricidad teórica “0” equivale al 100 % de la expectativa de vida útil (Figura 2). Con la excentricidad “promedio aceptable” de 0.0005 ", la vida útil se reduce a la mitad.

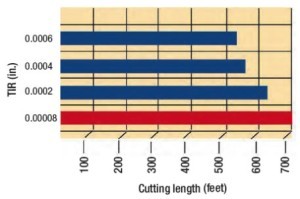

Material de trabajo: acero 1055 Velocidad de corte: 300 sfm Velocidad del husillo (rpm): 2,900 Avance: 0.004 "/flauta Avance lineal: 46.4 ipm Profundidad axial: 0.60 "Paso radial: 0.004 "

Muchos talleres usan portaherramientas, como mandriles de 3 mordazas, que permiten que la excentricidad del taladro exceda 0.001 ". Extrapolando nuestros datos de prueba, un taladro de carburo sólido con excentricidad de 0.001 " produciría menos de 25 agujeros. Un mandril de mayor calidad, aunque más caro, podría mejorar drásticamente la vida útil de la herramienta.

Los ahorros se pueden medir en costo por agujero. Un precio promedio para los taladros de carburo de 3 mm utilizados en nuestra prueba es de $40. Con una excentricidad de 0.00008 ", este taladro puede producir 148 agujeros, o $0.27 por agujero. Con excentricidad de 0.0006 ", el costo por agujero casi se triplica a $0.80 por agujero. Por lo tanto, los fabricantes dispuestos a aceptar 0.0006 " de excentricidad están perdiendo la oportunidad de reducir los costos de perforación en un 66 %.

BIG Daishowa realizó pruebas similares para calcular valores para una fresa de carburo de 4 flautas y 10 mm de diámetro. La longitud de corte aumentó de 528 ' a 693 ', 1.3 veces más, a medida que la excentricidad disminuyó de 0.0006 " a 0.00008 ". La razón es clara: con una excentricidad de solo 0.00008 ", las fuerzas de corte se distribuyen uniformemente en cada flauta, mientras que con excentricidad de 0.0006 ", una fuerza excesiva se aplica a solo una flauta. Menos excentricidad ayuda a estabilizar la profundidad de corte en cada flauta y produce un acabado más fino.

La TIR permitida debe basarse en diferentes valores para herramientas de distintos diámetros. La Figura 4 muestra la relación constante entre el diámetro de la herramienta y la excentricidad en función de la carga de viruta. Los datos se basan en 0.0005 " TIR como punto de partida para una herramienta de ½ " de diámetro, a partir del cual se puede calcular la TIR permitida para herramientas más pequeñas y sus respectivas cargas de viruta. Por ejemplo, si una fresa de 1⁄16 " con tres flautas está perfilando acero para moldes, la carga de viruta efectiva es de 0.0002 ipt, lo que significa que la herramienta estará desbalanceada cuando la excentricidad sea de 0.0005 ".

La inspección regular con barras patrón ayuda a identificar posibles problemas del husillo y puede reducir tiempos de inactividad y reparaciones del husillo.

Incluso el mejor portapinzas no puede ofrecer un rendimiento superior en un husillo viejo o desgastado. Los talleres deben revisar regularmente sus husillos para medir la excentricidad utilizando una barra patrón de precisión. Un patrón popular es una barra recta simple, utilizada girando lentamente el husillo y midiendo la excentricidad con un indicador.

Los medidores dinámicos de excentricidad son útiles para mecanizado de alta velocidad. Cuando el husillo gira a bajas velocidades, las fuerzas centrífugas tienen poca o ninguna influencia sobre la excentricidad. Sin embargo, a medida que aumenta la velocidad del husillo, las fuerzas centrífugas se incrementan exponencialmente y pueden causar una excentricidad extrema.

Un medidor dinámico de excentricidad normalmente tiene un punto preciso para medir con exactitud herramientas de alineación láser en los ejes X y Y. Pruebas recientes de BIG Daishowa con husillos de alta velocidad mostraron que muchas máquinas, aunque precisas a 500 rpm, tenían excentricidad superior a 0.001 " a 30,000 rpm.

Otras influencias en la excentricidad incluyen el contacto cono a cono y el ángulo de la pinza y el rango de sujeción correspondiente. (ver barra lateral en la página 60).

Lo que muchos talleres creen que es excentricidad aceptable, en realidad es inaceptable si el taller desea mejorar la vida útil de la herramienta. Un fabricante que basa la compra de portaherramientas únicamente en el precio del portaherramientas puede terminar eligiendo una alternativa más costosa, basada en la vida útil y el costo por agujero, sacrificando calidad y precisión.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario