BIG DAISHOWA mejora su equipamiento y gana carreras para Team Penske

En el día de la carrera, todos ven la competencia en la televisión, pero entre bastidores hay una competencia entre talleres donde el tiempo lo es todo, según Matt Gimbel, gerente de producción de Team Penske. Quince pequeños detalles podrían sumar la media segundo que necesitamos en la pista para alcanzar nuestro objetivo. Quien pueda implementar cambios más rápido, normalmente tendrá la ventaja, pero las herramientas de precisión pueden marcar la diferencia entre ganar o perder.

En el día de la carrera, todos ven la competencia en la televisión, pero entre bastidores hay una competencia entre talleres donde el tiempo lo es todo, según Matt Gimbel, gerente de producción de Team Penske. Quince pequeños detalles podrían sumar la media segundo que necesitamos en la pista para alcanzar nuestro objetivo. Quien pueda implementar cambios más rápido, normalmente tendrá la ventaja, pero las herramientas de precisión pueden marcar la diferencia entre ganar o perder.

“Estamos en un entorno de bajo volumen y alta variedad con plazos de entrega cortos, por lo que puede ser difícil compararnos con un taller típico: las aproximadamente 50,000 piezas que producimos al año pueden estar compuestas por solo 2000 números de pieza”, continuó Gimbel. “Pero la presión de adaptarse continuamente mientras se mantiene alta calidad es la misma que enfrenta cualquier otra operación de trabajo en metal.”

El taller de máquinas de Team Penske atiende a múltiples pilotos en los circuitos de Monster Energy NASCAR Cup, NASCAR Xfinity, Verizon IndyCar e IMSA DPi desde su instalación de 687 m2 (7400 ft2) en Mooresville, NC. El equipo de 15 miembros del taller incluye desde programadores hasta mecanizadores. Opera en dos turnos, además de algunos trabajos sin supervisión, en todo, desde tornos fresadores hasta máquinas CNC multieje simultáneas con herramientas vivas.

Se requiere respuesta rápida

El trabajo en un taller de carreras es impredecible y los plazos de entrega son cortos. Las reglas cambian de semana en semana, a menudo de manera significativa, lo que requiere agregar, eliminar o modificar piezas. Cada pista de carrera también requiere ajustes similares, sin mencionar la retroalimentación de rendimiento en tiempo real desde la pista durante el fin de semana de carrera. En las sesiones de análisis posteriores a la carrera, ingeniería y gestión diseñan planes para que los autos estén listos para la pista para el próximo fin de semana. Las decisiones deben tener en cuenta factores de rendimiento como peso, balance, rigidez y aerodinámica del auto de carrera.

“La mayoría de los equipos se entusiasma cuando tienen una victoria”, dijo James O’Toole, gerente del taller. “El año pasado, entre las tres series, logramos más de 30 victorias. Ingeniería puede encontrar una solución que nos brinde velocidad en un fin de semana particular y podríamos entregar las piezas al vehículo en un día o menos. Rara vez hay tiempo para sentarse y planificar a fondo cada trabajo. Cumplir con los tiempos de entrega en la industria de carreras puede ser solo de seis a ocho horas”, explicó O’Toole.

Interfaz de husillo de precisión

Interfaz de husillo de precisión

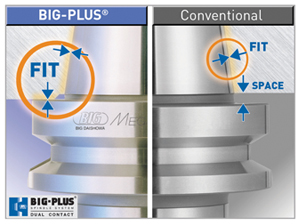

El taller de máquinas de Team Penske optimiza constantemente los procesos y equipos. En los últimos meses, ha adoptado mejoras en herramientas basadas en su decisión de ampliar el uso de la interfaz de husillo BIG-Plus y portaherramientas de BIG DAISHOWA (Hoffman Estates, IL). En la interfaz BIG Plus, el contacto tanto de cara como de cono ocurre mediante deformación elástica del husillo de la máquina. Cuando se activa el sistema de retención, el cono del portaherramientas fuerza la apertura del husillo hasta que se logra el contacto de la cara.

“Si estás usando husillos BIG-Plus, deberías usar portaherramientas BIG-Plus,” afirmó Gimbel. “Teníamos máquinas con husillos BIG-Plus desde hace tiempo, así que cuando decidimos agregar más portaherramientas BIG-Plus a nuestro inventario, primero miramos a BIG DAISHOWA,” dijo Gimbel.

O’Toole informó que con portaherramientas BIG-Plus adicionales, las longitudes de medición eran más repetibles; se incrementó la rigidez; se amortiguó la vibración y se redujo la fuerza torsional para minimizar la desviación en el filo de corte. Esto fue especialmente importante al usar portaherramientas de longitud extendida con longitudes de medición superiores a 254 mm (10″) en algunas aplicaciones de cinco ejes.

Repetibilidad en toda la línea

“Cuando nuestros mecanizadores seguían solicitando portaherramientas BIG-Plus adicionales, porque su rendimiento era superior al de la mayoría de nuestro inventario actual, eso fue la prueba para mí,” dijo O’Toole.

Después de una reunión en IMTS en 2016, Team Penske y BIG DAISHOWA buscaron maneras de lograr mejor la precisión de la primera pieza. La mínima desviación o problemas de estabilidad ocasionalmente resultaban en reajustes y trabajos delicados de fresado en aluminio, titanio y acero. Para obtener los mejores resultados en el menor tiempo, utilizan fresas de alta alimentación. La vibración ha sido el desafío en estos escenarios, especialmente en algunos fresados de aluminio a alta velocidad. Team Penske ha visto en ocasiones tanta vibración que los tornillos del inserto se aflojaban y causaban daños. O’Toole sabía que estos mismos problemas de consistencia podían escalar fácilmente a niveles catastróficos en algunos trabajos multi-eje de largo alcance del equipo.

Para combatir el riesgo y resolver las dificultades existentes, el taller comenzó a usar portaherramientas collet Mega ER BIG-Plus. La pista de rodamiento de bolas y el diámetro externo cilíndrico resultan en baja torsión sobre el collet y mejor agarre al reducir la resistencia por fricción entre el collet y la tuerca.

Mientras que la tuerca de sujeción hizo que las operaciones de escariado, taladrado y fresado fueran más consistentes, independientemente del operador y del número de cambios de herramienta, el rendimiento en una de las aplicaciones más exigentes del taller destacó especialmente: escariado de agujeros ±0,013 mm (0,0005″) realizados en un Mazak VC500A-5X con longitudes de medición superiores a 254 mm (10″). “Ahora podemos escariar e interpolar sin desviaciones pesadas ni runout, menos de 0,005 mm [0,0002″] de hecho,” dijo O’Toole. “Esto habla de la precisión de los portaherramientas Mega ER BIG-Plus porque es el punto de partida: trabajando hasta las relaciones entre el collet y el portaherramientas, la tuerca y el collet. Es realmente impresionante cuando se observa la cantidad de interfaces que existen para lograr tolerancias de agujero de ±0,013 mm [0,0005″].”

“Una de las cosas más importantes que puedes buscar en las herramientas es la versatilidad,” continuó O’Toole. “Con todos los diferentes tipos de portaherramientas que BIG DAISHOWA ofrece, podemos estandarizar nuestras revistas a un nivel alto, pasando de un trabajo al siguiente sin problemas y con tiempos de preparación reducidos.”

La preconfiguración de herramientas fuera de línea con un presetter Speroni MAGIS 400 ha dado sus mayores beneficios en operaciones sin supervisión, un área de enfoque creciente para el taller de Penske.

Altas velocidades, cortes ligeros

Para hacer que sus autos sean lo más ligeros y aerodinámicos posible, el taller de Team Penske realiza trabajos delicados de fresado en aluminio, titanio y acero. Para obtener los mejores resultados en el menor tiempo, utilizan fresas de alta alimentación. La vibración ha sido el desafío en estos escenarios, especialmente en algunos fresados de aluminio a alta velocidad. Team Penske ha visto en ocasiones tanta vibración que los tornillos del inserto se aflojaban y causaban daños.

En lugar de conformarse con velocidades de avance más lentas, los ingenieros de BIG DAISHOWA sugirieron probar los portaherramientas de fresado Hi-Power de la compañía. Explicaron que los portaherramientas están diseñados para este tipo de trabajo mediante varias características: ranuras finas, rodamientos de aguja, ausencia de roscas y sujeción equilibrada alrededor de toda la herramienta en lugar de un solo tornillo.

Team Penske estuvo de acuerdo y aplicó primero el portaherramientas con una herramienta de 25,4 mm (1″) en una aplicación de aluminio. Inmediatamente pudo aumentar la velocidad del husillo, pasando de 559-798 m/min (1834 a 2620 sfm) y de 2,8 a 5 m/min (110 a 200 ipm). También hubo un aumento en la vida útil de la herramienta de aproximadamente 30%.

“Ahora tenemos una herramienta más estable en el husillo,” explicó O’Toole. “Ese es el rol definido para los portaherramientas ahora. No reemplazaremos todos nuestros portaherramientas BIG-Plus de fresas de extremo con ellos, ya que esos son adecuados para fresado general, pero cuando trabajamos en estas aplicaciones exigentes, definitivamente vemos el valor del portaherramientas de fresado Hi-Power BIG-Plus.”

Taladrado digital, configuraciones

Taladrado digital, configuraciones

Un trabajo en el verano de 2017 involucró una serie de 80 agujeros de 76 mm (3″) de diámetro en acero Rc 32 con tolerancias de ±0,008 mm (0,0003″) manteniendo redondez total de 0,008 mm (0,0003″). Las cabezas de taladrado de BIG DAISHOWA que Team Penske había estado usando funcionaron bien, pero con tal precisión aún se necesitaban ajustes de acabado. Para agilizar el proceso, Team Penske adoptó las cabezas de taladrado digitales de BIG DAISHOWA.

Las lecturas digitales que mostraban ajustes de diámetro en tiempo real hasta 50 millonésimas y confirmaban la sujeción proporcionaron un aumento de eficiencia en el acabado de los agujeros. Con los ajustes validados inmediatamente, se eliminó la necesidad de cortes de prueba, logrando un proceso de ajuste un 80% más rápido.

“Cuando necesitábamos hacer ajustes, era fácil,” dijo O’Toole. “Podíamos dejar la cabeza de taladro en el husillo y hacer ajustes finos, hasta medio centésimo, y continuar. Lo que veíamos en la lectura era lo que obteníamos en la pieza resultante. Hemos agregado una segunda cabeza digital desde entonces y, al igual que con los portaherramientas, nuestros mecanizadores quieren más.”

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario