Una revisión de la vibración y formas asequibles de prevenirla

Aunque la última tecnología en máquinas-herramienta puede contribuir en gran medida a eliminar la vibración y el chatter, agregar una máquina nueva puede no ser realista. Afortunadamente, existen opciones menos disruptivas que pueden tener un impacto positivo en la vibración sin comprometer el presupuesto.

La vibración es un enemigo declarado de las operaciones de mecanizado de alta calidad y eficiencia. Limita las velocidades y los avances, reduce la vida útil de la herramienta y hace casi imposible lograr los acabados finos que se requieren actualmente. Existen tres causas típicas de vibración durante el mecanizado:

- Los cambios rápidos de dirección, las paradas y los arranques (ya sea de la mesa o de la herramienta de corte) causan deflexiones que afectan los momentos iniciales del corte.

- Las fuerzas inconsistentes durante el corte, como herramientas o piezas de trabajo desequilibradas, así como el estado de compromiso de cortadores de múltiples filos, generan resonancia de manera natural.

- Debido a cierta inestabilidad en el proceso de corte, el chatter —o acumulación de oscilaciones en la estructura de la máquina y el proceso de corte— limita las tasas de remoción de material.

Los fabricantes de máquinas-herramienta están utilizando alta tecnología en las máquinas más recientes para monitorear y gestionar estos desafíos. Por ejemplo, los acelerómetros pueden soportar el ambiente hostil del área de trabajo mientras proporcionan lecturas precisas y útiles. Otras tecnologías van más allá, recopilando datos desde el interior del corte y enviando esa información al control, donde la velocidad del husillo se ajusta cuando se detecta una vibración perjudicial. Las opciones de construcción de las máquinas actuales también buscan abordar este antiguo problema, incluyendo guías con recubrimiento de turcite que resisten mejor la vibración que las guías lineales, y bancadas de hierro fundido, un material con mejor amortiguación que el acero tradicional. La lista continúa: husillos más cortos y compactos, rodamientos híbridos de precisión y husillos equilibrados dinámicamente.

Otro aspecto con el que trabajamos diariamente es una interfaz husillo/herramienta más rígida conocida como doble contacto. En los últimos 20 años, más de 100 fabricantes de máquinas-herramienta han adoptado esta configuración, que permite contacto simultáneo entre el cono y la brida. Dado que su mayor rigidez ofrece varias ventajas además de la reducción de la vibración, el doble contacto también se ha extendido entre las líneas de productos de las empresas de herramientas. Sin embargo, una advertencia: no todos los sistemas de doble contacto son iguales. BIG-PLUS® es el único sistema de doble contacto verdadero para conos 7:24. Las pruebas de tolerancia han demostrado repetidamente que las herramientas de cono 7:24 sin licencia que se anuncian como “doble contacto” no se comparan con los equipos auténticos BIG-PLUS.

Solo nuestra empresa matriz, BIG Daishowa Seiki (Osaka, Japón), posee los calibres maestros que garantizan la relación correcta entre la línea del cono y la brida de la herramienta. Y solo los proveedores de herramientas con licencia y capacitación adecuada pueden producir y vender estas herramientas con la marca BIG-PLUS. Le recomendamos elegir con cuidado y no subestimar el valor de esta tecnología si ha tenido una mala experiencia con sistemas de imitación.

Otra área en la que nos especializamos, y donde se pueden tomar medidas para combatir la vibración, es en la forma en que se sujeta la pieza. ¡Nada de sacos de arena! Nuestra solución preferida es un sistema de sujeción fabricado en compuesto mineral. Los materiales y métodos avanzados utilizados para producir este tipo de fijación reducen el peso e incorporan cualidades de amortiguación en la base que existe entre la mesa de la máquina y la pieza. El resultado son tasas de atenuación de seis a diez veces mejores que las del hierro fundido gris estándar. ¿Cómo se logra esto? Los conjuntos se mecanizan con precisión y se llenan con componentes de posicionamiento y sujetadores, luego se rellenan con una estructura compuesta de partículas minerales y resina epoxi. También destaca que la estructura compuesta terminada se produce sin calor para preservar mejor la integridad de las superficies mecanizadas de precisión y los componentes de sujeción.

Las partículas minerales constituyen aproximadamente el 90 % del peso añadido, y el resto corresponde a resina y agentes de curado. La estructura compuesta resultante tiene una excelente relación densidad/peso de 2,3 kg/dm3, lo que se traduce en soluciones aproximadamente un 50 % más ligeras que las alternativas y que permiten mayor productividad y mejor calidad. Esto nos lleva a una solución específica para herramientas: cuando se trata de vibración y herramientas, la palabra clave que más se escucha es “voladizo”, también conocido como la “relación longitud-diámetro”, ya que, a medida que el voladizo aumenta, se convierte en el elemento más frágil del proceso de mecanizado e incrementa la posibilidad de vibraciones perjudiciales. Este problema es especialmente común en los sectores de moldes y troqueles, aeroespacial, automotriz y de petróleo y gas.

Siempre se recomienda utilizar el mayor diámetro posible con la menor longitud posible, la herramienta más ligera y el menor número de insertos viable. Pero en los entornos exigentes mencionados, los montajes ideales no siempre son factibles. Por ejemplo, cuando las herramientas se extienden más de 4xD en estos casos, la deflexión comienza a multiplicarse a tasas notables, incluso con fuerzas de corte constantes. Dicho esto, actualizar a herramientas con características amortiguadas suele ser una opción razonable.

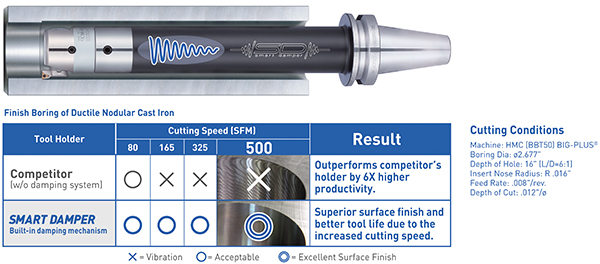

Por ejemplo, ofrecemos el sistema Smart Damper, que proporciona soluciones específicas para operaciones de mandrinado en desbaste y acabado, además de fresado. Incorpora un mecanismo de amortiguación pasivo que actúa como contramedida mediante una fricción de alta resonancia. La capacidad de amortiguación de este sistema patentado minimiza los efectos de las oscilaciones de alta frecuencia, absorbiendo la vibración de manera efectiva y permitiendo mayor precisión de mecanizado. Sabiendo que también es fundamental tener los elementos amortiguadores lo más cerca posible del corte, la mayoría de las soluciones Smart Damper son modulares. Esto permite adaptar una variedad de mangos estándar para crear herramientas “personalizadas” que se extienden más de 16 pulgadas, manteniendo la amortiguación cerca de la herramienta y controlando la vibración en configuraciones de gran voladizo.

Aunque la última tecnología en máquinas-herramienta puede contribuir en gran medida a eliminar la vibración y el chatter, agregar una máquina nueva puede no ser realista. Afortunadamente, existen opciones menos disruptivas que pueden tener un impacto positivo en la vibración sin comprometer el presupuesto.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario