Cómo evaluar la calidad de las herramientas de precisión

-

Evaluar la calidad de las herramientas requiere examinar todo el conjunto —portaherramientas, pinzas, tuercas y perillas de retención— junto con la tolerancia del husillo para una precisión óptima.

-

Un utillaje deficiente genera un rendimiento inconsistente, mayores costes y menor precisión. Incluso pequeñas mejoras en la concentricidad pueden reducir significativamente el coste por agujero, lo que demuestra que, a largo plazo, un utillaje de alta calidad resulta rentable.

-

La calidad de las herramientas depende por completo de una fabricación precisa y un control de calidad riguroso. En BIG DAISHOWA, supervisamos cada paso —desde el tratamiento térmico hasta el rectificado— garantizando un control total sobre cada componente para un rendimiento y una fiabilidad superiores.

Todos hemos escuchado acerca de la importancia de utilizar herramientas de calidad cuando se trata de precisión, vida útil de la herramienta y, en última instancia, los resultados financieros. Pero, ¿cuáles son las mejores formas de evaluar la calidad de las herramientas? Nos sentamos con Michael Herman, Vicepresidente de Ventas en BIG DAISHOWA, quien compartió algunos secretos internos para ayudarte a distinguir lo mejor del resto.

P: Antes de hablar sobre cómo evaluar la calidad de las herramientas, ¿qué problemas pueden surgir con herramientas de baja calidad?

R: El uso de herramientas de baja calidad puede generar una cascada de problemas que afectan tanto la eficiencia de las operaciones de mecanizado como la calidad del producto final. Las herramientas de baja calidad a menudo resultan en un rendimiento inconsistente, lo que dificulta mantener tolerancias estrictas y altos niveles de precisión en las series de producción. Los problemas comunes incluyen agujeros sobredimensionados, condiciones de corte deficientes y un mayor costo por agujero.

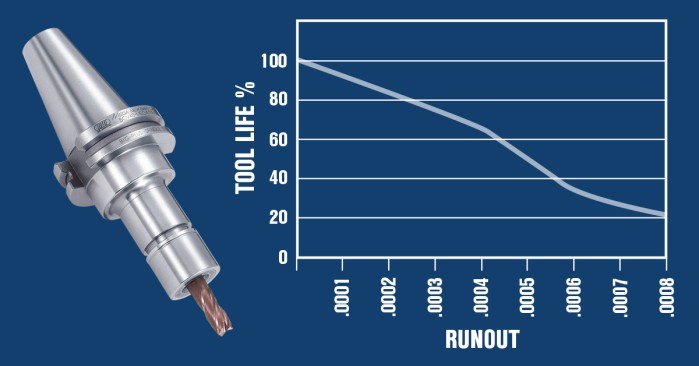

Estos problemas no solo afectan el rendimiento inmediato, sino que también pueden aumentar los costos operativos, ya que las herramientas de baja calidad tienden a desgastarse más rápido y de manera menos predecible. Por ejemplo, las herramientas de baja calidad pueden aumentar el Total Indicator Runout (TIR). Incluso pequeñas mejoras en el TIR pueden generar beneficios sustanciales; por ejemplo, reducir la desviación radial aproximadamente en una milésima de pulgada puede mejorar el costo por agujero en alrededor del 10 por ciento.

En última instancia, aunque las herramientas de baja calidad puedan parecer inicialmente económicas, a largo plazo suelen generar mayores costos y problemas de calidad.

P: ¿Cuáles son los aspectos más importantes a evaluar al analizar herramientas de precisión?

R: Al evaluar herramientas de precisión, intervienen varios factores clave. Es crucial comprender a fondo el plano y las tolerancias que se desea alcanzar. Es decir, antes de evaluar la calidad de la herramienta en sí, es vital entender qué tipo de configuración de herramienta es la adecuada para el trabajo. Una vez que tengas claro el uso, la verdadera esencia de la precisión se encuentra en todo el conjunto de componentes de la herramienta. En este sentido, ningún elemento por sí solo marca la diferencia; más bien, es un agregado de varios elementos, desde el botón de retención hasta la tolerancia AT del portaherramientas, incluyendo componentes adicionales como la pinza y la tuerca. Usando estos parámetros, puedes comenzar a comparar la calidad de diferentes marcas a un nivel más profundo.

P: ¿Qué es la tolerancia AT y por qué es importante al evaluar portaherramientas?

R: La tolerancia AT se refiere a la tolerancia del husillo de la máquina determinada por el fabricante de la máquina. La escala comienza en AT0, una tolerancia de ajuste muy apretado que hace que la herramienta sea muy difícil de liberar. Los fabricantes de máquinas normalmente muelen los husillos a una tolerancia AT1; en BIG DAISHOWA encontramos que moler los portaherramientas a una tolerancia AT2 es el complemento ideal a las tolerancias AT estándar del husillo de la máquina.

Muchos competidores, por otro lado, muelen a AT3, lo que no proporciona el contacto de superficie ideal para un mecanizado rígido y de alta precisión. Ten en cuenta que pasar de AT2 a AT3 puede reducir la precisión a la mitad. Nuestra tolerancia AT2 más estricta ofrece mayor contacto de superficie y mejor confiabilidad en la desviación radial dentro del husillo de la máquina.

La brida en V es clave aquí. Molimos meticulosamente cada diámetro de la brida en V, lo que no solo ayuda a la rigidez durante el mecanizado, sino que también puede resultar en cambios de herramienta más precisos y repetibles.

P: Mencionaste que componentes como pinzas, tuercas y botones de retención son importantes. ¿Cómo deberían evaluarse en los talleres?

R: Primero, debes elegir los componentes correctos para la aplicación. Por ejemplo, una pinza ER estándar puede ser suficiente para una aplicación, mientras que un fresado de extremo podría requerir una opción especializada como la pinza Mega E, que proporciona más contacto de superficie. Asimismo, algunas tuercas funcionan mejor para diferentes aplicaciones. Las tuercas de fricción básicas pueden servir en muchas aplicaciones, pero también hay opciones avanzadas como las tuercas con rodamiento, que empujan la herramienta hacia abajo en un solo movimiento al girar, eliminando efectivamente problemas de TIR.

Una vez que hayas seleccionado los componentes correctos, el siguiente paso es evaluar la calidad. Aquí hay algunos consejos internos:

- Incluso la más pequeña rebaba puede afectar la precisión. Pasa tus dedos a lo largo de las ranuras de la pinza: debe estar lisa y sin rebabas.

- De manera similar, la calidad de la rosca del portaherramientas y la tuerca es crucial. Siente las roscas para asegurarte de que han sido molidas con un acabado liso.

- El cono también es vital; si puedes sentir textura al pasar la uña, tendrás problemas para lograr la máxima precisión.

P: ¿Qué hay del material de la herramienta? ¿Cómo afecta la precisión?

R: Algunos fabricantes pueden invertir en ciertos elementos de la herramienta, pero usar materiales inferiores en componentes como pinzas, tuercas y botones de retención. Esto puede causar desgaste prematuro de la herramienta y costos ocultos. Además, importa cómo se muelen y tratan térmicamente los materiales para crear el producto final. No todos los fabricantes de herramientas son iguales en este aspecto.

P: ¿Cómo influyen los procesos de fabricación y control de calidad al evaluar tus opciones?

R: La calidad de todas las herramientas se basa en los procesos de fabricación y control de calidad, por lo que esto es algo que definitivamente debes considerar al evaluar proveedores. Cualquier fabricante puede hacer afirmaciones, pero ¿inspeccionan minuciosamente sus productos para asegurarse de que cumplan con los estándares? Esto es un enfoque principal en BIG DAISHOWA, y no escatimamos en gastos en fabricación y control de calidad.

P: ¿Cómo asegura BIG DAISHOWA un producto de mayor calidad para lograr mayor precisión?

R: Como se mencionó, todo comienza con los procesos de fabricación y control de calidad. En este sentido, BIG DAISHOWA asegura la más alta calidad de varias maneras:

- Molimos todos nuestros componentes con tolerancias y acabados precisos. Puedes pasar tu dedo sobre cualquier componente de BIG DAISHOWA y sentir un acabado liso y sin rebabas.

- Tenemos un riguroso proceso de control de calidad. Por ejemplo, cada pinza se muele con precisión y se mide a mano dos veces: una vez en la punta (medida a 40 millonésimas) y otra a cuatro veces el diámetro (medida a aproximadamente 20 millonésimas). Este nivel de precisión garantiza exactitud excepcional.

- Utilizamos acero para herramientas de alta calidad (H13) no solo en los portaherramientas, sino también en pinzas, tuercas y botones de retención.

- Cada botón de retención tiene un número de serie único que incluye la fecha de fabricación, lo que permite estimar la cantidad de ciclos que ha pasado, algo vital para el mantenimiento.

- Mientras algunos competidores subcontratan partes del proceso de fabricación, nosotros hacemos todo internamente, desde el tratamiento térmico hasta el rectificado, asegurando control completo sobre cada componente de nuestro producto.

Para obtener más información sobre qué herramienta es la adecuada para tus necesidades de mecanizado de precisión, habla hoy con un experto de BIG DAISHOWA.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario