6 requisitos de mantenimiento para que los preajustadores de herramientas funcionen correctamente

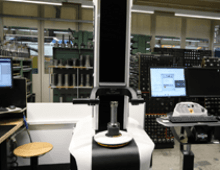

La precisión constante es la clave cuando se trata de preajustadores de herramientas. Necesita confiar en el sistema para construir configuraciones rápida y correctamente y, a su vez, aprovechar los beneficios de ahorro de tiempo de la preparación fuera de línea. La mejor manera de asegurarse de mantener la confianza en su preajustador, como en cualquier otra maquinaria, es realizar un mantenimiento regular.

Estos seis pasos pueden ayudar a garantizar que su inversión en el preajustador continúe generando beneficios.

- Limpieza, inspección y lubricación de todas las partes aplicables de la máquina. La lubricación ayuda a que la máquina dure más, mientras que la limpieza e inspección permiten detectar piezas desgastadas que podrían estar al borde de fallar y causar una parada de la máquina que requeriría servicio de emergencia.

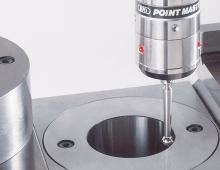

- Inspección y ajuste de las precargas de los rodamientos en los conjuntos deslizantes de los ejes X y Z. Lo más crítico es la precarga de los rodamientos. Si la precarga no es correcta, la cámara se moverá fuera de su posición central enfocada y dará mediciones inconsistentes e incorrectas.

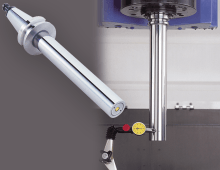

- Verificación de la concentricidad del husillo y el escuadrado de la columna con respecto a la línea central del husillo mediante una barra certificada trazable al NIST. La concentricidad del husillo [runout] y el escuadrado de la columna [tram] pueden causar que la herramienta o la cámara no se posicionen correctamente, provocando mediciones inconsistentes e inexactas.

- La limpieza y ajuste de los conjuntos mecánicos y ópticos prolonga la vida de la máquina. La limpieza de la óptica mejora la precisión de la medición; lentes sucias causan mediciones inexactas. Por ejemplo, una mota de polvo con aumento de 40x equivale a varios diezmilésimos de pulgada.

- Evaluación del rendimiento y verificación de todas las funciones para garantizar que no existan errores que puedan afectar la operación de la máquina. También ayuda a detectar posibles problemas de control que podrían dejar el preajustador inoperativo, causando pérdida de producción.

- Verificación de la repetibilidad y calibración del punto cero para asegurar que la máquina mida de manera consistente y precisa. Si la máquina no repite correctamente, todas las mediciones serán dudosas. La calibración del punto cero referencia el preajustador a un valor conocido—en este caso, nuestro estándar trazable al NIST se mide con respecto al estándar primario, lo que permite que nuestros valores sean calificados para su uso en centros de mecanizado.

Para la mayoría de los talleres, estas verificaciones se realizan una vez al año para mantenerse al día con sus certificaciones ISO. Los talleres de alto volumen necesitarán realizar estos mantenimientos en intervalos más cortos.

Ofrecemos el servicio de mantenimiento preventivo Speroni, que incluye todos estos pasos además de soporte ilimitado de help desk y kits de reparación de cable de contrapeso y tuerca dividida según sea necesario.

¿Tiene curiosidad sobre cuánto tiempo de preparación podría ahorrarle un preajustador? Pruebe nuestro Calculador de Retorno de Inversión de Preajustador de Herramientas.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario