Errores comunes en el taladrado que te cuestan tiempo y dinero

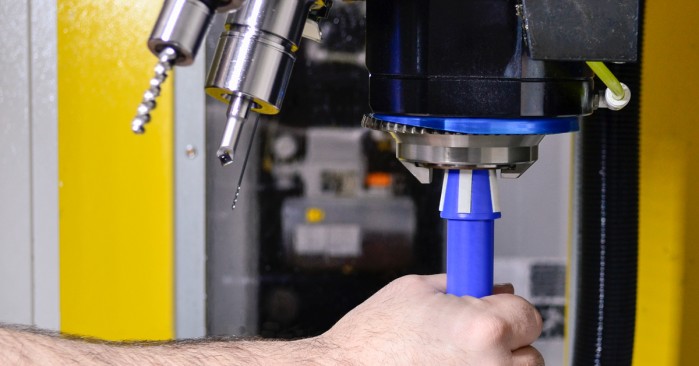

El taladrado fino es una operación delicada que puede fallar fácilmente. Incluso con una planificación cuidadosa, pueden surgir problemas inesperados. Por eso vale la pena contar con una guía de resolución de problemas que describa los problemas de taladrado y sus soluciones para ayudarte a modificar o adaptar los datos de corte recomendados o las configuraciones de herramientas.

Problema de taladrado #1: Vida útil de la herramienta deficiente

Si estás agotando insertos en tu operación de taladrado, vale la pena preguntarse cómo optimizar. La respuesta puede involucrar varios factores, por lo que conviene explorar cada posible causa para identificar el problema.

Causa posible: Grado de inserto incorrecto

Solución: Cambiar a un grado más resistente al desgaste

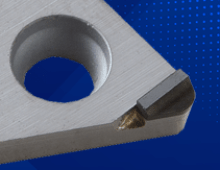

Especialmente al trabajar con materiales difíciles de mecanizar, el grado y recubrimiento de tu inserto son importantes. Las herramientas de diamante policristalino (PCD) y el nitruro de boro cúbico (CBN) son dos de los materiales más duros, ideales para operaciones de acabado. Los insertos PCD, hechos de diamante sintético, son ideales para materiales no ferrosos como aluminio, magnesio y fibra de carbono. Los insertos CBN sobresalen en mecanizado de aceros endurecidos y hierro fundido por encima de RC50 porque manejan temperaturas de corte más altas y pueden adaptarse a diferentes aplicaciones.

En cuanto a recubrimientos, AlCrN (nitruro de cromo y aluminio) ha sido un recubrimiento común de alta resistencia gracias a su resistencia al calor y dureza. Es mejor consultar a tu experto en herramientas para obtener una recomendación personalizada.

Causa posible: Velocidad excesiva

Solución: Reducir SFM

Las velocidades más altas generan mayor fricción, lo que aumenta el calor, todo lo cual puede causar desgaste prematuro de la herramienta. Especialmente en taladrado de agujeros profundos y con materiales difíciles de mecanizar, puede que tengas que reducir la velocidad para proteger tus herramientas.

Causa posible: Mala refrigeración del inserto

Solución: Aplicar refrigerante a través de la herramienta

Como se mencionó, más calor equivale a mayor desgaste. Además de ajustar correctamente las velocidades, el uso adecuado de refrigerante a través de la herramienta ayuda a combatir este problema y asegura una mejor evacuación de virutas, lo cual es crucial para un taladrado exitoso.

Causa posible: Exceso de material permitido

Solución: Reducir la profundidad de corte

Las herramientas de taladrado de acabado están diseñadas para recorrer la última milla en tu maratón de taladrado. Si las fuerzas a trabajar más duro y eliminar más material, aumentas las probabilidades de endurecer la pieza y desgastar tus herramientas más rápido. Especialmente para materiales difíciles de mecanizar, considera reducir la profundidad de corte en las pasadas de acabado final a alrededor de 0,008” a 0,010”.

Problema de taladrado #2: Vibración y chatter

La vibración es el enemigo #1 en muchas operaciones de mecanizado. Puede ser difícil de eliminar porque existen muchas causas potenciales.

Causa posible: Velocidad excesiva

Solución: Reducir SFM, revisar tablas de datos de corte

Si has descartado todas las demás causas corregibles de chatter (deficiencias del portaherramientas, problemas de máquina), puede que simplemente necesites reducir las velocidades. Esto es particularmente un desafío en aplicaciones de largo alcance.

Causa posible: Relación extrema de longitud/diámetro

Solución 1: Acortar la herramienta para aumentar la rigidez

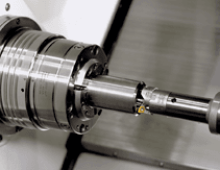

Hablando de aplicaciones de largo alcance, las relaciones excesivas de longitud a diámetro pueden causar problemas de vibración. Si puedes acortar la herramienta, inténtalo. Si no, la tecnología Smart Damper puede ayudar amortiguando vibraciones y reduciendo chatter en taladrado de acabado profundo. De hecho, estas herramientas pueden mejorar los tiempos de ciclo hasta diez veces.

Solución 2: Cambiar la barra de taladrado a carburo o metal pesado

Las barras de taladrado de carburo son herramientas invaluables para el mecanizado de acabado en aplicaciones de agujeros profundos. Recomendamos usarlas junto con portabrocas o mandriles hidráulicos.

Causa posible: Inserto incorrecto

Solución 1: Reducir el radio de la punta del inserto

La geometría del inserto influye significativamente en un corte estable. Mientras que un radio de punta más grande puede manejar cortes más profundos y velocidades de avance más altas, también puede generar fuerzas de corte excesivas y vibración.

Solución 2: Usar insertos con geometría rectificada

Los insertos rectificados tienen una geometría de corte más afilada, lo que ayuda con la estabilidad y evacuación de virutas, especialmente en aplicaciones profundas o de largo alcance.

Causa posible: Asignación de material incorrecta

Solución: Revisar tablas de datos de corte

Intentar remover demasiado material en pasadas de acabado puede causar chatter y vibración, así que asegúrate de revisar las tablas de datos de corte para garantizar la asignación óptima de material. Muy poco material puede hacer que la herramienta de taladrado se desvíe en lugar de cortar limpio, lo que también resultará en chatter y acabado superficial deficiente.

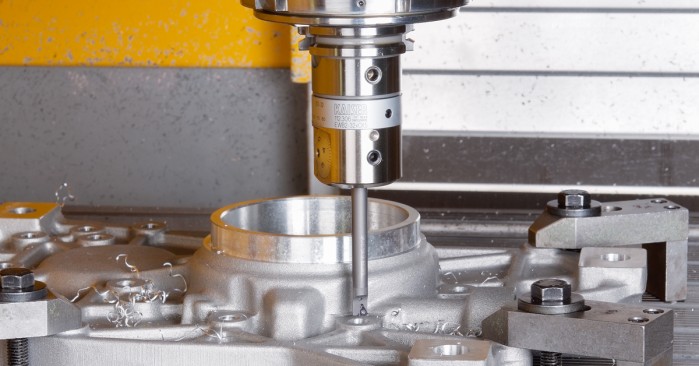

Problema de taladrado #3: Repetibilidad de tamaño deficiente

Nada es más frustrante que cuando el tamaño del agujero es impredecible. Y es un problema que puede afectar tus resultados económicos.

Causa posible: Cambios de herramienta inexactos

Solución: Portaherramienta desgastado y/o dañado; reemplazar

Si tu herramienta no entra y sale del husillo de manera precisa y consistente, no puedes esperar un tamaño de agujero confiable. La causa raíz de cambios de herramienta inexactos podría ser la herramienta misma: daño o desgaste excesivo del vástago, lo que impide que el cambiador de herramienta la agarre/ transfiera con precisión. Invierte en portaherramientas nuevos, confiables y de alta calidad.

Solución: Limpiar el husillo y el vástago de la herramienta

De manera similar, incluso pequeñas cantidades de suciedad en el husillo pueden afectar la repetibilidad del tamaño de los agujeros. Limpia e inspecciona tu portaherramientas y el husillo regularmente.

Causa posible: Variación en el material permitido

Solución: Semi-acabado con cabezal de taladrado de doble inserto

Los cortadores gemelos de taladrado proporcionan un balance de carga superior en el corte, lo que contribuye a un mejor redondeo y posicionamiento del agujero. Usar estos cortadores para desbaste e incluso semi-acabado puede ayudarte a lograr resultados más consistentes en el acabado.

Causa posible: Holgura excesiva del husillo

Solución: Usar insertos con geometría rectificada

Los insertos rectificados cortan con mayor libertad, generando menos fuerza que se pueda transferir de vuelta al husillo.

Lee más: 5 soluciones para un taladrado deficiente

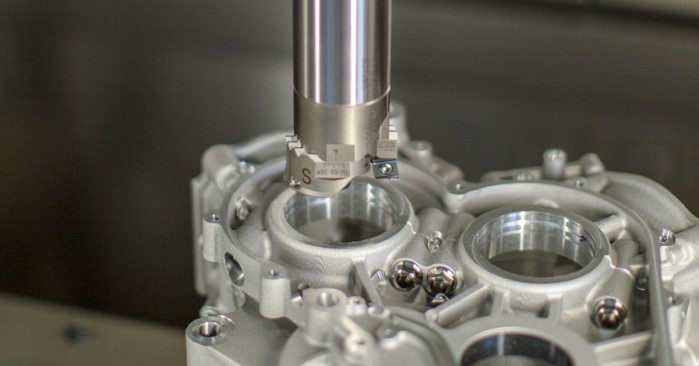

Problema de taladrado #4: Redondez inaceptable

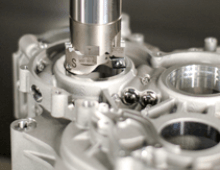

El taladrado de acabado es especialmente susceptible a agujeros fuera de redondez porque absorbe la fuerza radial de un solo lado (a diferencia de los cabezales de desbaste que tienen insertos en ambos lados). Por lo tanto, es mejor asegurarse de comenzar con un agujero redondo después del desbaste. Si ese no es el problema, revisa estas posibles causas.

Causa posible: Desequilibrio excesivo de la herramienta de taladrado

Solución: Cambiar a cabezal autoequilibrado o balanceable

Los cabezales de taladrado autoequilibrados, diseñados para aplicaciones de acabado a alta velocidad, pueden ayudar con problemas de desequilibrio. Funcionan mediante un pequeño contrapeso interno que se mueve en proporción directa con cada ajuste.

Solución: Reducir velocidad

El desequilibrio de la herramienta se agrava a altas velocidades. Intenta reducir la velocidad de corte para mejorar la calidad del agujero.

Causa posible: Fuerzas de corte excesivas

Solución: Revisar material permitido y velocidad de avance

No confíes en el taladrado de acabado para realizar cortes pesados. Si notas agujeros fuera de redondez, es posible que necesites ajustar la asignación de material y las velocidades de avance.

Causa posible: Sujetado insuficiente de la pieza

Solución: Verificar sujeción uniforme de la pieza

Los problemas de redondez pueden no estar relacionados con la herramienta o los parámetros de corte: asegúrate de que la pieza esté firmemente y uniformemente sujeta.

Causa posible: Pieza no simétrica

Solución: Reducir fuerzas de corte; usar inserto rectificado

Una pieza de pared delgada puede deformarse durante el mecanizado, por lo que dar una pasada final más ligera con un inserto rectificado de corte libre puede ayudar a minimizar este problema.

Problema de taladrado #5: Posición inaceptable

La correcta colocación de un agujero comienza en el desbaste, por lo que cualquier problema que surja durante el taladrado fino generalmente se origina allí.

Causa posible: Perforación original fuera de posición

Solución: Semi-acabado con cabezal de taladrado de doble inserto

Como se mencionó, los cortadores gemelos proporcionan mayor confiabilidad y consistencia en agujeros dentro de especificación. Usarlos en una operación de semi-acabado entre desbaste y taladrado fino puede reducir el riesgo de perforaciones fuera de posición.

Causa posible: Exceso de material permitido

Solución: Disminuir profundidad de corte

Como se mencionó anteriormente, dejar demasiado material para la pasada de acabado puede resultar en varios problemas, incluidos agujeros fuera de posición.

Solución: Disminuir radio del inserto

Optimizar el radio de la punta del inserto asegura minimizar las fuerzas radiales en un lado y la desviación de la herramienta, lo que puede causar agujeros ligeramente fuera de posición.

Problema de taladrado #6: Acabado superficial deficiente

El taladrado fino está diseñado para perfeccionar tu agujero, incluyendo el acabado superficial, por lo que los problemas en esta área pueden ser especialmente frustrantes.

Causa posible: Radio de inserto incorrecto

Solución: Usar un radio de inserto mayor

Un radio mayor proporciona un acabado superficial más suave con la misma velocidad de avance, si el montaje es lo suficientemente rígido para manejar la fuerza de corte extra sin vibración.

Causa posible: Velocidad de avance excesiva

Solución: Reducir avance

Si la calidad de la superficie está sufriendo, puede que necesites reducir el avance. Una regla práctica es un avance máximo del 25% del radio del inserto.

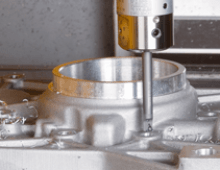

Causa posible: Mala evacuación de virutas

Solución: Aumentar holguras del agujero respecto a la barra de taladrado

Asegúrate de dejar suficiente espacio para que las virutas evacuen correctamente el agujero.

Solución: Aplicar refrigerante a través de la herramienta; ajustar boquillas

El tipo correcto de refrigerante, aplicación, presión y posición es crucial para evacuar las virutas de manera efectiva

Solución: Cambiar a inserto con mayor ángulo de filo

Un ángulo de filo mayor puede mejorar el acabado superficial al reducir el tamaño de las virutas, facilitando su evacuación del área de corte.

Solución: Revisar profundidad de corte

Reducir la profundidad radial de corte crea virutas más delgadas, lo que puede disminuir la probabilidad de marcas en la superficie.

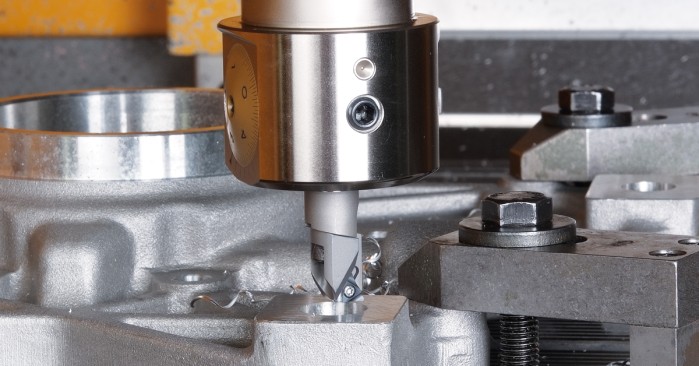

Problema de taladrado #7: Conicidad

Un agujero cónico a menudo es resultado del desgaste de la punta de corte a medida que avanza en el taladrado.

Causa posible: Desgaste prematuro del inserto

Solución: Cambiar a un grado de inserto más resistente al desgaste

Prueba un grado de inserto más fuerte y resistente al desgaste o un recubrimiento más duradero.

Solución: Aumentar radio del inserto

Un radio mayor proporciona más material en el corte, lo que alarga la vida útil de la herramienta.

Solución: Cambiar de geometría rectificada a prensada

Los insertos de geometría prensada ofrecen una vida útil significativamente más larga.

Solución: Aumentar flujo de refrigerante

Reducir el calor durante el corte ayuda a prolongar la vida de los filos de corte y combate la conicidad, por lo que asegúrate de tener un flujo adecuado de refrigerante.

Lee más: 5 consideraciones para la selección de herramientas de taladrado

El taladrado fino puede ser una operación de acabado, pero los desafíos que presenta pueden tener un gran impacto en toda tu operación. Comprendiendo problemas comunes como chatter, calidad del agujero y acabado superficial—y abordando sus causas raíz con las soluciones correctas—puedes optimizar tu proceso para obtener mejores resultados. Mantén este artículo y nuestra guía imprimible de resolución de problemas cerca para solucionar eficazmente y adelantarte a costosos problemas de taladrado.

¿Sigues teniendo problemas? Contacta a un experto en taladrado hoy.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario