Pregúntele al experto: 5 preguntas sobre mandrinado en la industria aeroespacial

1) El sistema modular CKB permite combinaciones ilimitadas más allá del número de componentes que los usuarios pueden apilar en un ensamblaje.

En cualquier ensamblaje, el número de componentes debe limitarse a cuatro o cinco, sin incluir los portainserciones del cabezal de mandrinado. Dado que normalmente hay dos o tres opciones de longitud para una combinación dada de cono y tamaño de conexión, la mayoría de las aplicaciones solo requieren dos o tres componentes diferentes (vástago, extensión/reducción y cabezal de mandrinado). Cuando los usuarios necesitan más longitud de galga, independientemente de la profundidad de mandrinado, la mejor opción es usar la conexión CKB más grande en el extremo del vástago y adaptadores reductores para minimizar la relación longitud-diámetro (L:D) del conjunto. Cuando los requisitos de profundidad del agujero superan lo que permiten los adaptadores estándar de cono, se pueden usar extensiones, pero se recomienda un máximo de dos.

Para diámetros de mandrinado de 0.787" a 1.614" (20 mm a 41 mm), las barras de carburo con vástago cilíndrico CKB1 a CKB3 pueden ser una alternativa. Su mayor rigidez permite mandrinar con relaciones L:D de hasta 10:1 y, combinadas con un portaherramientas de sujeción hidráulica, proporcionan amortiguación de vibraciones. Solapando ligeramente este rango (1.260" a 8.000") están los cabezales de mandrinado Smart Damper, que cuentan con un sistema interno para absorber vibraciones. La opción final es el ensamblaje modular CKN, una versión especial del CKB que es totalmente compatible, pero utiliza tres tornillos de conexión en lugar de uno y cuenta con una extensión de aluminio para reducir el peso de la herramienta.

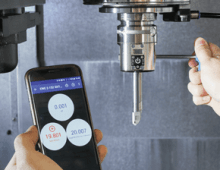

2) ¿Cómo han cambiado los cabezales de mandrinado digitales la confiabilidad y/o capacidad del proceso en la industria aeroespacial?

Eliminan las conjeturas del ajuste de tamaño. En lugar de medir la rotación de entrada del dial de ajuste, estos cabezales colocan escalas de desplazamiento a lo largo del portaherramientas para medir el recorrido lineal y pueden mostrar correcciones de diámetro de 1 µm. Además, con estos cabezales se puede observar el desplazamiento durante la sujeción.

Almacenar los valores de ajuste incremental de diámetro en el cabezal de mandrinado permite a las empresas rastrear la vida útil de las inserciones y avisar a los operadores para que cambien las esquinas de la inserción cuando los valores de ajuste alcanzan un valor predeterminado. De lo contrario, el operador puede volver a poner el valor de compensación del cabezal a cero para igualarlo al siguiente ajuste.

Conectado a la aplicación BIG KAISER a través de Bluetooth, el valor incremental del cabezal de mandrinado fino EWE puede integrarse en los parámetros preestablecidos para mostrar el diámetro real de salida de la herramienta. Con la información de tolerancia añadida para el agujero, el dispositivo conectado indica en qué parte del rango objetivo se encuentra el ajuste real de la herramienta. El cabezal almacena hasta 200 ciclos de esta información (diámetro objetivo, tolerancia, ajuste incremental) por cada ajuste, junto con una marca de fecha y hora, proporcionando trazabilidad del proceso para certificaciones ISO y otras.

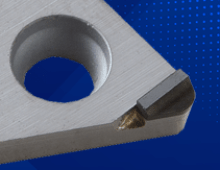

3) ¿Qué tipos de opciones de acabado de agujeros de precisión en la industria aeroespacial permiten los cabezales de mandrinado fino?

Muchos componentes aeroespaciales están fabricados con aluminio o magnesio de alta resistencia, lo que facilita el manejo de agujeros de tolerancia estricta, incluso con herramientas desarrolladas hace décadas. Sin embargo, en muchas aplicaciones, los agujeros utilizan un casquillo de acero endurecido insertado a presión, lo que requiere que el diámetro final del agujero se realice mediante rectificado de plantilla. Este proceso es lento y requiere un operador especializado. Las máquinas CNC equipadas con nuestras herramientas de mandrinado fino CK, utilizando nuevos grados de nitruro de boro cúbico (CBN), han reemplazado con éxito el rectificado de plantilla. Incluso los agujeros menores a 0.25" que antes requerían rectificado ahora se realizan con cabezales de mandrinado fino estándar.

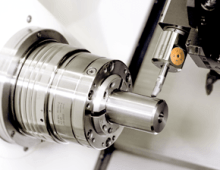

4) ¿Cómo han utilizado los fabricantes aeroespaciales BD en tornos al mandrinar agujeros transversales con herramientas motorizadas?

Los componentes del tren de aterrizaje tienen muchas aplicaciones que normalmente se realizan en un torno. Sin embargo, los eslabones con agujeros transversales de precisión requieren mandrinado fino para completar el trabajo. Cuando los tornos con cuarto eje y herramientas motorizadas se popularizaron, Kaiser tuvo que adaptar sus cabezales de mandrinado fino para procesar las piezas completamente. Una de las limitaciones era mantener la proyección de la herramienta lo más corta posible debido al corto recorrido del eje Y. Dado que la mayoría de las herramientas motorizadas usan pinzas ER, desarrollamos una serie de cabezales de mandrinado fino que reemplazan la tuerca de sujeción ER estándar, haciendo que la herramienta sea ultracorta y muy rígida. El mandrinado de agujeros transversales en un torno se volvió muy sencillo con herramientas estándar disponibles en inventario.

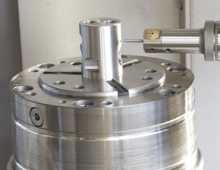

5) ¿Qué recomienda BIG DAISHOWA para mandrinar agujeros de precisión en piezas aeroespaciales utilizando cabezales angulares?

Un gran contratista necesitaba reemplazar un proceso manual para mandrinar los orificios de las orejetas que fijan los conjuntos de alas en componentes de fuselaje comercial. La única solución práctica era el mandrinado con cabezales angulares.

Aunque el proceso parece sencillo, existía un problema fundamental: si el cabezal angular no está perfectamente a 90°, la herramienta de mandrinado no producirá un agujero perfectamente redondo. Piense en una columna de máquina que no esté perfectamente perpendicular a la mesa. A medida que el husillo gira y se desplaza a lo largo de la mesa, generará una forma elíptica. El mismo resultado ocurre si el cabezal angular está, por ejemplo, a 89°; nunca seguirá una trayectoria perfectamente circular. La precisión del agujero terminado solo es posible si la tolerancia del cabezal angular está controlada con precisión.

¿Te pareció interesante o útil? Haznos saber tu opinión agregando tus comentarios o preguntas a continuación.

Añadir nuevo comentario